製品開発現場のマネージャーの悩み

- 品質問題の追いかけっこで、日程遅れが常態化

- 似たような品質問題が繰り返される

- 新たなコンセプトの製品が生まれにくい

弊社は、製品開発革新の特化したコンサルティング会社であり、トヨタ式リーン製品開発をベストプラクティスの一つとして捉え、各企業の悩みを解決するお手伝いをしています。

世の中で広まっているトヨタ式リーン製品開発手法は、トヨタをモデルにしたものではありますが、実はアメリカの学者がトヨタから学んで体系化したもの(アレン・ウォード著「リーン製品開発方式」)であるため、ある意味では理想論であって、単にその形を取り入れようとするとうまく行かないこともあります。(参考記事:「トヨタ式リーン製品開発とは」)

同時にリーン製品開発方式は、製品開発組織の理想的な体制や考え方を示してくれるので、そこから自社に足りない、あるいは自社の開発プロセスの本質的な課題を解決するためのヒントを与えてくれます。

開発プロセスを変えたいということは、自社の開発プロセスに何か課題があるということですよね。

出発点はそこです。トヨタの真似をすることではありません。

そして、開発プロセスを変えるということは大きな障害もあり簡単ではないかもしれませんが、自社の課題をしっかり認識した上で、正しく進めることで大きな価値が得られることを理解いただき、組織全体でチャレンジしていただきたいと思います。

本文の内容

- 開発プロセスを改革する3つのキーポイント

- 開発プロセス改革を進める体制と改革にかかる期間

- 開発プロセス改革の事例

開発プロセスを改革する3つのキーポイント

本来は、まず自社の課題をしっかりと認識することが大事なのですが、ここではリーン製品開発方式から学ぶべきポイントを捉えて、改革すべきポイントについて説明していきます。

トヨタ式リーン製品開発の考え方を現場状況に合わせて実践していく中で、3つの重要なポイントが以下になります。

- 会社の資産となる「知識」を積み上げる開発方式を取り入れる(セットベース開発)

- 知識資産を個人でなく組織で育て、利活用できる仕組み作り(A3報告書文化)

- バリューチェーン全体を管理できるカリスマリーダーの育成(チーフエンジニア制)

会社の資産となる「知識」を積み上げる開発方式を取り入れる(セットベース開発)

多くの企業が陥る製品開発における落とし穴は、早く製品全体の設計を済ませて試作機を作ろうとすることです。

早くモノを作って、早く問題を出して解決することで製品開発期間を短くしようとします。

これが後々、色んな悪さを引き出しています。

製品開発とは、顧客が本当に欲しい新たなコンセプトを入れて、必要に応じて未知の技術エリアに入ってチャレンジしながら、顧客が満足する品質の製品を作りあげることです。

すでにあるベースの技術と、これからチャレンジすることをごちゃ混ぜにして試作機を作ると、収集がつかなくなることは始めからわかり切ったことなのです。

チャレンジすること、今わかっていないことを、小さく試しながら「知識」を積み上げていくという開発プロセス(セットベース開発)に変えていくことで、遠回りのように見えても、最後に顧客に高い品質の製品を届けるまでの時間は、この方式の方が短くなります。

技術的に出来るかできないかわからないうち、そして、顧客が本当に受け入れるかどうかも不明な段階で、すべての仕様を決めてしまって、一点突破で開発を進めるやり方(ポイントベース)が、多くの企業がやっている方法です。

最初にすべてを決めない、ということにトップも現場も大きな不安があって、セットベースに踏み切れない企業もあると思います。

「知識」を蓄積する、それも小さな単位での「知識」を積み上げて、チャレンジングな製品を作っていくという考え方にシフトすることが、製品開発プロセスの改革の近道だと言えます。

ソフトウェア開発のアジャイル、起業家のためのリーンスタートアップ、そしてリーン製品開発の3つに共通する考え方は、小さく試行錯誤を積み上げて、目指すべきものを作っていくということです。(参考記事:「リーン開発、アジャイル開発、リーンスタートアップは何が違う?」)

大事なことは、セットベース開発のスタイルを真似ることではなく、試行錯誤を小さく早く積み上げる開発のやり方を自社に取り入れることです。

参考記事:セットベース開発を理解する

知識資産を個人でなく組織で育て、利活用できる仕組み作り(A3報告書文化)

セットベース開発の考え方を取り入れることで、小さな「知識」を積み上げる開発方式に変えると同時に、その「知識」を会社の資産として蓄積し、組織活動として再利用できる体制、仕組み作りをすることで、開発効率は劇的に上がります。

トヨタ方式では、「知識」を一枚で多くのことを記載し、人に伝えることができる「A3報告書」を使います。

企業の中で報告書の意義は、自分の仕事の成果、経過、提案などを上司に報告するためのツールというのが普通だと思います。

それはそれで正しいのですが、前述のように、「知識」を「会社の資産」と捉えるためには、個人の成果物にするのではなく、会社全体の成果物として残していく必要があります。

A3報告書文化を正しく作っていくためには、

- A3報告書が個人の成果物ではなく、会社の資産であるというマインドチェンジ

- 会社の資産だから、チームで一つ一つのA3を育てるというマインド

- 会社の資産にするために、積極的にA3を書くマインド

のようなマインドチェンジが必要です。

今、多くの企業では、日々の仕事の忙しさから報告書が重視されずに、にあまり時間を使えないという風潮が見受けられます。

別の方法で、組織内のコミュニケーションが充実し、社内の知識が無駄なく全社で活用される状況が出来ていればいいのですが、そうでなければA3報告書のような知識循環のための策は必要だと思っています。

A3報告書文化とセットベース開発手法を融合させることで、「知識」資産という考え方を中心に製品開発を進め、品質問題の発生を劇的に減らせます。

当然、開発期間も大幅に短縮できます。

A3報告書文化によって、自分のやっていることを人に伝えることがうまくなります。また、人のやっていることに関心を持つようになり、組織内のコミュニケーションが活性化されます。

上司も部下も、技術的にも人間的にも育成されていきます。

参考記事:A3報告書文化による製品開発革新

バリューチェーン全体を管理できるカリスマリーダーの育成(チーフエンジニア制)

開発プロセスの中で起こる問題を短期間で解決する、あるいは、リスクを予想した上で問題が発生した場合でも、被害を最小に抑えるなど、プロジェクト進行の質を高めることも、プロセス改革として必要なことです。

その意味で強いリーダーの存在は、強固な開発プロセス作りには必須かもしれません。

トヨタのチーフエンジニア制はとても有名であり、強いチーフエンジニアを継続的に生み出せる組織文化がトヨタの強みの原点かもしれないと思っています。

トヨタのチーフエンジニアは単なる開発プロジェクト・リーダーではなく、マーケティング、企画、製造、販売、購買、サービスまで、製品のバリューチェーンすべてに責任を持ちます。つまり、その機種に関するすべての事業責任を持っていて、かつ、すべてを遂行するための能力も備えている、いわばスーパーマンのように万能な人というわけです。

一人の有能なリーダーシップというのは、すべての会社での理想ですが、色んな会社がこの制度を真似しようとしますが、簡単には真似できません。

スーパーマンを育てるのは、時間がかかるだけでなく、育てるための土壌や仕組みが必要です。

見本となる人をまず作らなければならないのと、継続的にスーパーマンを生み出す文化やシステムを作らなければならないのですが、多くの会社にとっては、このシステムを作るのは10年単位の仕事になると思われます。

トップの理解と、忍耐強い長期間を覚悟の改革体制を敷く必要があります。

トヨタのチーフエンジニアは、バリューチェーン全体の責任者であって、多くの企業はフェーズ毎に責任者が変わっていくフェーズゲート型の開発スタイルをとっていると思います。

そうなると、チーフエンジニアというポジションそのものを設定することが難しいのかもしれませんね。

通常は、開発・設計のフェーズのみを管理するプロジェクトマネージャーを配置するのだと思います。

ただし、このプロジェクトマネージャーの責任ももちろん重大で、プロジェクトマネージャーの力量によってプロジェクトのQCDの達成レベルが影響を受けます。

優秀なプロジェクトマネージャーを育成することは、会社の経営課題にもなりうる重要課題だと思います。

トヨタのチーフエンジニアに倣って、似たような制度を取り入れる会社も多いのですが、大事なことは制度そのものではなく、どうやって継続的に優秀なプロジェクトマネージャーを育成するかという、育成の考え方とそれを支える仕組み、あるいは文化作りではないかと思います。

優秀なプロジェクトマネージャー育成に関心があれば、ぜひ、下記の参考記事も参照ください。

参考記事:優秀なプロジェクトマネージャーを継続的に生み出す方法

開発プロセス改革を進める体制と改革にかかる期間

開発プロセス改革に必要な3つの重要ポイントを理解いただいた上で、ではどうやって改革を進めるのか、体制や実際にかかる期間についてお話ししておきます。

製品開発のプロセスは、その会社の文化のようなものでもあって、長い年月をかけて、トップから末端にまで体に染みついたものだと思います。

それを変えていくのですから、それなりの時間と努力は必要だと思います。

ただし、経営はスピードが大事です。

短期で小さな成果を積み上げながら、長期で大きな目標を達成していく戦略的な思考も必要ですね。

参考記事:「リーン製品開発、セットベース開発を正しく実践して成果を出す戦略的アプローチ」

開発プロセス改革に必要な体制

トップの参画と全面的支援

まず、これは必須です。トップが熱狂的に改革推進やその手法に前のめりになるほど、改革は進みます。

推進チームからの提案を、従来の理屈で否定することが多くなると、改革は進みません。

改革推進チームとその権限

モチベーションが高く、現状への問題意識の高い推進チームを5~10名配置することで、手法の本質を学び、推進計画を立て、周囲に影響力を持って改革を実施します。

このチームからの提案が、社内でスムーズに通るような権限と上層部の支援が非常に大事になります。

モデルプロジェクトの設定

会社の仕組みや、長年使って来たプロセスや習性を一気に変えるのは難しいし、抵抗勢力なども出てきて、改革活動がとん挫しかねません。

まずは、モデルプロジェクトで、治外法権状態で、特例として新しいプロセスでプロジェクトを進めることが出来ると、改革を有利に進められます。

最初のプロジェクトはリスクもあるので、それを考慮した対象機種の選定が必要ですが、強い期待を背負わせずに試行錯誤の時間なども入れて、プロジェクトを進行させ、結果そのものを求めるのではなく、そこで掴んだものでメンバーが次にもう一度出来ると確信することが大事だと思います。

開発プロセス改革に必要な期間

対象製品の通常の開発期間の長さ、改革前の状態、改革に参加できるメンバーの数、トップの関与度合いなどによっても必要な期間は変わってきます。

目指すべきゴールと現状とのギャップがどの程度なのかにもよりますね。

これまで弊社で見て来たケースでいうと、いわゆるポイントベースの考え方からセットベースの考え方、知識の共有、社内での利活用、カリスマリーダーを継続して生み出す体制などの構築を行い、開発期間の大幅短縮、エンジニアの生産性の向上などで目指すべき目標を達成するにはそれなりの時間が必要です。

ざくっと言うと、平均的な製品開発期間の3~5倍くらいは必要だと思います。つまり一機種の開発期間が通常一年であれば、改革が完了して新たなプロセスが定着するまでは5年はかかると思います。

ただし、もちろん5年の間に何も成果を出さないのではなく、小さな成果を刈り取りながら、最終目標に到達するのが5年という意味です。

進め方(大雑把な流れ)は以下のようになり、途中での成果はきちんと測っていけます。

改革チームへの教育 : 6か月

+

モデルプロジェクト : 平均的な開発期間

+

新プロセス設計 : 6か月

+

新旧プロセスを併用(新プロセスを一部分で立ち上げ)

+

新プロセス適用モデル開発 : 平均的な開発期間

+

新プロセスの修正 : 6か月

+

新プロセスの拡大(リソースを徐々にシフト)

+

複数機種で新プロセスの適用

+

新プロセスの全面展開と定着

参考記事:フューチャーシップ開発プロセス革新の進め方と必要期間

開発プロセス改革の事例

繰り返しになりますが、開発プロセス改革は、実践して新しいプロセスが定着するまでは、5年程度の時間がかかります。

ただし、5年の間にまったく成果が出ないわけではありません。

ステップごとにしっかりと成果を積み上げていくことが重要です。

ここでご紹介できる事例は、アメリカで早くからリーン開発を導入している検査機メーカーのテラダイン・ベンソスについてです。

2015年にこの会社を訪問し、この会社でリーン開発による開発プロセス改革を先頭に立って推進してきた開発本部長であるBob Melvinとリーン開発についての情報交換と、彼らの開発ストーリー、現状や今後などを聴くことが出来ました。

彼らの開発プロセス改革は、当時の社長、Ron Marsiglioが熱狂的なリーン開発の信者であったことから始まったため、当初はMichael Kennedyというリーン開発のコンサルタントと社長が先頭にたって進める形でしたが、その後、改革を軌道に乗せるためにRon社長が、厳選してBobを開発本部長として雇い、そこから改革を加速させていきました。

彼らの改革の流れを大まかに見てみます。

2005年 リーン開発の導入開始

Ron社長、コンサルタントと導入開始

2007年 最初のモデルプロジェクトでリーン開発採用

A3文化が定着

Bob Melvin入社

2010年 全社のリーン開発プロセスの完成

トータル5年かかっていて、最初のモデルでの実践からさらに3年かかっているのは、やはり理想形と現実、現場との乖離をどう埋めるかということが大きな課題だったと、Bobは振り返っています。

理論として提供された手法を、それまで長年使ってきたプロセスや習性にどう合わせていくか、現実的にどのように移行していくかというところに本当に苦労したのだそうです。

5年経って、自分たちのモノにすることが出来たと振り返るBobに、具体的な効果を聞いてみると、

リーン開発導入による効果

- 開発生産性の大幅向上

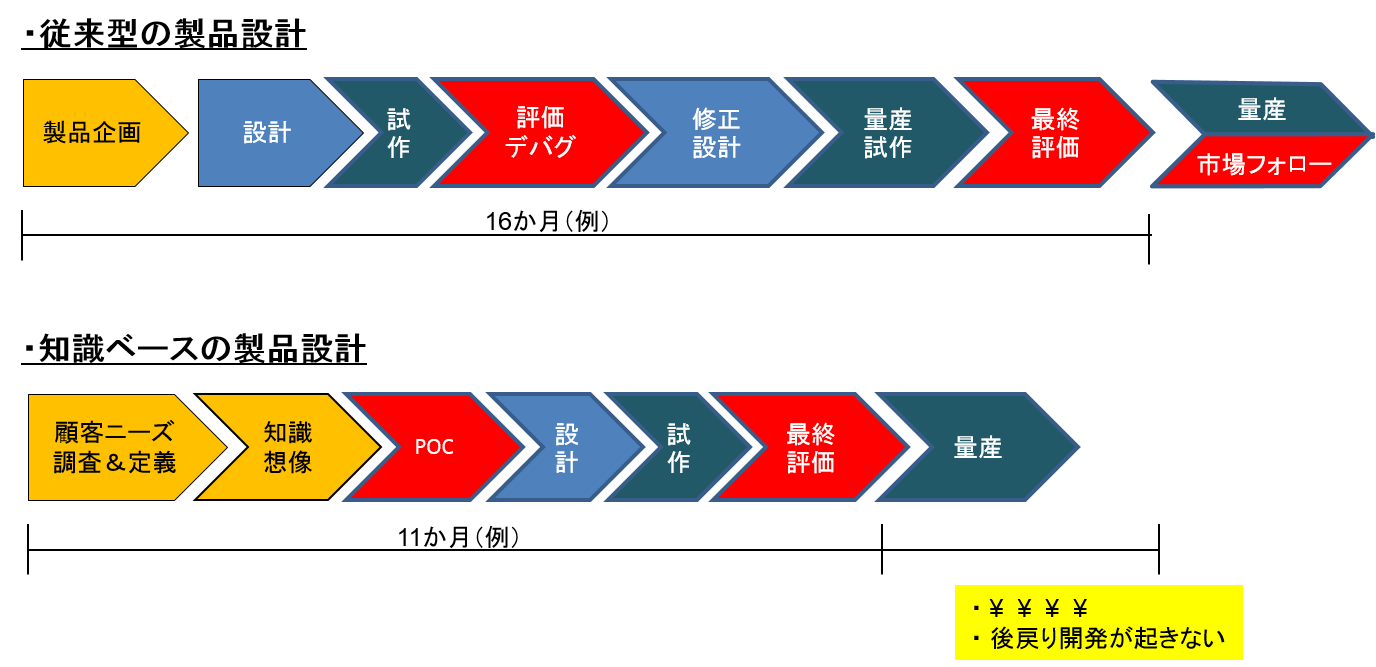

- 開発リードタイム大幅減(16か月→11か月、下図)

- 開発中の手戻り大幅減

- 開発者の離職率15%/年→0

- 付加価値業務比率20%→80%

- 社員のストレス大幅減

下図は、テラダイン・ベンソス社における開発プロセス改革の前後での日程感の違いを示しています。

知識を積み上げる小さな実験でのPOC(Proof of concept)に時間をかけ、一見遠回りに見えるやり方で、設計・試作を1回で済ませることで、トータルの開発期間を大幅に削減できたおとを示しています。

さらに、従来のやり方では、量産後にも市場で品質問題が発生していたのが、市場問題が激減したことも大きな効果だといえます。

彼らの改革に目途がついたのが2010年で、それから5年後の2015年、つまり改革着手から10年、まだチーフエンジニアはいない、とBobは言っていました。ただ、2人ほど候補がいるということでした。

参考記事:

リーン開発の理屈はわかったけど、どうやって現場で実践するの?

という疑問にお応えします。

リーン製品開発の概要を理解し、プロセス改革をどうやって実践し進めるかを演習を交えて学べる

「リーン製品開発実践セミナー」をオープン講座で実施しています。

フューチャーシップの支援方法

フューチャーシップは、製品開発革新を専門とするコンサルティングで多くの製造業の開発革新の支援を行っています。

特にリーン製品開発を軸にした、企業の状況に合わせた戦略的アプローチによる改革支援を得意としています。

弊社の改革支援は、「連鎖式組織改革法」という弊社独自のプロセスを用い、以下のような支援を行っていきます。

- 戦略的アプローチによる組織改革の手順

- ベストプラクティスとしてリーン製品開発の本質を理解

- お客様企業の組織問題、課題を抽出→根本問題を発見

- 企業トップの想い、競合や市場状況からゴールの設定

- ゴール達成のための改革案を仮説として設定

- ゴール達成の障害、副作用への対策

- ゴール達成の組織の状況を図式化

- ゴール達成までの詳細計画

参考記事:「連鎖式組織改革法ー製品開発組織を勝ち続ける組織に変える」

ご興味ありましたら、下記フォームを入力ください。こちらからコンタクトさせていただきます。