アメリカのボストン郊外、ケープコッドという大統領の保養地として知られる街にあるテラダイン・ベンソスという会社を訪問しました。

この会社は、トヨタ式リーン製品開発手法を早くから取り入れ、実践し、成功している会社として知られています。

迎えてくれたVice PresidentのBob Melvin氏は、トヨタの製品開発に着目し、また、自社の開発が、仕様のつめの甘さや技術の完成度、知識があいまいなまま進めることでの後戻りの多さを最大の課題として捉え、自社の改革を進めてきた人で、自らも「Knowledge Based Product Development」という本を出版し、自社のエンジニア全員を教育、育成するためのプログラムを開発し、今でも陣頭指揮にあたって、社内のレベル向上に努めています。

Knowledge Based Product Development、日本語にすると知識ベース開発ということですが、リーン製品開発でいうところのセットベース開発と同じ意味と考えていいと思います。

彼らなりのネーミングにしたのは、彼らがトヨタの手法の本質を学んで、単にトヨタの真似をしたのではなく、自社流に仕上げたことを表していると思います。

参考資料:「トヨタ式リーン製品開発とは」

トップダウンで進めた改革

この会社のすごいところは、前社長のRon Marsiglio がトップダウンでトヨタのリーン開発手法を社内で展開し、その後、収益を大幅に改善することに成功したのです。

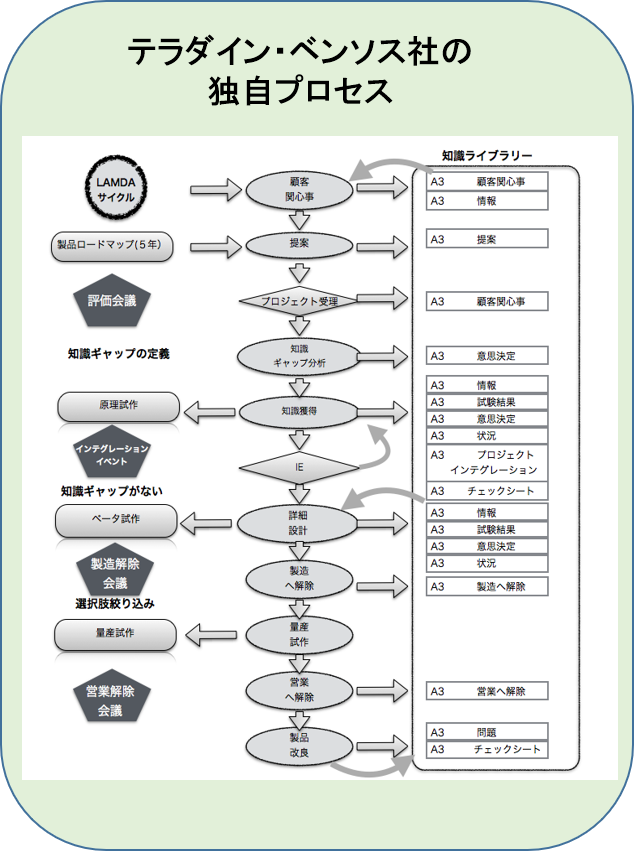

Ron社長がリーン製品開発で最初に行ったのがA3報告書の活動ですが、彼の言葉で「A3に書いてないなら、それは会社に存在しないこと」というのがあります。

A3報告書活動を本気で推進していることが良くわかりますね。

そして、社長のリーダーシップで進めたリーン開発による全社改革を右腕として支えたのが、Bobでした。

テラダイン社の改革は、Ron社長とBobの二人のリーダーシップで行われたのです。

この会社、課題認識してトヨタ手法を取り入れてから、全員に浸透し、開発の後戻りが大きく改善されるまで約5年間かかったそうです。強いリーダーシップがあっても5年はかかるのです。

導入部ではRon社長が先導し、約2年かけてモデルプロジェクトでリーン製品開発による成功体験をした後で、Bobは成功体験をもとに現実の会社の正式なプロセスや体制を約3年かけて変えていって、リーン製品開発手法をテラダインのものにしていったのです。

アレン・ウォード著「リーン製品開発方式」に書かれている理想論を現場で実践できる現実のものにした苦労話が、前述の「Knowledge Based Product Development」に詳細に書かれています。

Bobたちが独自で立ち上げたテラダイン社の製品開発プロセスは、下図のようになります。

彼らが手にしたものは、通常16か月かかっていた開発期間を11か月(30%短縮)にし、かつ製品リリース後の市場問題を限りなくゼロにすることが出来ました。

社員たちにとっても、付加価値業務20%、雑務80%だったのを、付加価値業務比率を80%にすることが出来たそうです。

そしてその結果、中途で退職する社員がほとんどいなくなったということも大きな成果だと思います。

Bob Melvinとのミーティング

今回、2時間という限られたBobとのミーティングの中で、彼らが新人向けに展開しているリーン製品開発の教育Workshopを端折りながら体験し、また、この会社の取り組に道のりなどについても議論させていただきました。

特に新人教育として知識ベース開発の基礎を教えるワークショップは、非常に興味深いものでした。

ワークショップは、ソーラー電池で動くモデルカーの開発というテーマで、顧客要求は何か、ということを考えさせ、それをしっかり紙にまとめさせます。

次に、顧客要求を満たすための使える技術、部品は何か、つまり現在の自分たちの居場所を明確にします。

ここで、つまり、顧客が求めている到達したいゴールと、自分たちの出発点が明確になるわけで、その次のステップとして、ゴールと出発点のギャップ分析をします。

ここまで聞くと、当たり前じゃないかという人たちもいるかもしれませんが、このギャップを、「知識のギャップ」として捉え、小さな「知識ギャップ」の塊を全部列挙していきます。当たり前のことと言いながら、これって、われわれの開発の中で本当にやられているでしょうか?

で、この知識ギャップ、われわれが知らないことを、トレードオフという考えをもって、どうやって知識として獲得するかをしっかり考えて、その知識を“設計する前”に獲得する計画を立てる、というわけです。

「出来ないこと」を出来るようにする、あるいは「知らないこと」を「知ることに変える」のが本来の開発だという当たり前のことを、とにかく実直にやっているのだ、というのが私の感想です。

また、Bobとの会話の中で“Test Before Design”の重要性が印象に残りました。

製品設計(詳細設計)は、知らないことを知ることに変えた後の、それを実現するフェーズであり、だから、詳細設計の段階ではわからないことはないはず。設計する前に検査方法を確立することは、設計の道筋がしっかり分かっている証拠。だから間違いなく設計できるし、高い品質の商品が出来上がる。というのがBobの説明でした。

私は目から鱗が落ちました。これが第一のポイントで、開発の「本質」だと思うわけです。

で、もう一つのポイントは、この得られた知識を再利用できる形で、あるいは、他の誰もが簡単に理解できる形で残すことです。

これが次のポイントでリーン開発では“A3プロセス”と呼んでいます。

A3という紙の大きさではなく、一枚に、起承転結を書ききって、人にわかってもらうことを大目的で書かれるということです。

昨今のパワーポイントで書いた報告書のわかりにくさを考えると、日本企業でも取り入れたい手法(私が社会人になった30年前には、私の会社でも重要な会議ではA3報告書が当たり前だった。)かと思っています。

いや、手法そのものを取り入れるということではなく“開発の本質”に戻るためのアクションをとりたいということです。

トヨタ手法のもう一つの重要な要素は、チーフエンジニア(主査)による協力なリーダーシップということです。

チーフエンジニアをどう育成できるかということは、Bobにとっても重要なテーマだったわけですが、まだ完全には育っていないとのことでしたが、候補者としては、65名のエンジニアに対して1、2名が育っているとのことでした。(Bobとのミーティングは彼らがリーン製品開発による改革を始めて約10年たったころ)

もう少し、頑張って育成していきたいと言っていました。

日本企業の人にトヨタのチーフエンジニアの話をすると、自分たちの会社にも同じような制度があって、同様ことをやっていると答える人がいます。

しかし、これはまったくレベルが違うと思っています。トヨタのチーフエンジニアは、そのポジションも準役員というものですが、車一車種の事業責任をすべて負ってる、開発もわかる、プロジェクトマネージメントもわかる、企画、販売にも責任を持っている、工場、つまりものづくり、品質にもすべて責任があり、究極的には、事業責任を持ち、売れない車を作ってはいけないという大きなプレッシャーとも戦っているスーパーマンなのです。

形を真似ることは誰でも出来るのですが、何を勝ち取りたいかということが重要なのだと思います。

繰り返しますが、トヨタの手法を真似して取り入れるというよりは、「開発の本質」をもう一度取り戻す、そのためにベストプラクティスを勉強する、ということが必要なのだと思っています。