本文内容

- 横浜を拠点に製品開発コンサルでNo.1を目指すFutureship

- トヨタ式リーン製品開発手法の実践によるプロセス改革

- ジョブ理論の実践による顧客価値理解からのイノベーション

- 複数手法と独自ノウハウの組み合わせで各企業の状況に対応

- 手法だけに頼らない本質思考と協力なファシリテーション力

横浜を拠点に製品開発コンサルでNo.1を目指すFutureship

2017年5月に製品開発コンサルティングと提供する会社として創立。

横浜を拠点として、日本全国の製造業企業の特に製品開発に起因する経営課題を解決することを専門にしている製品開発改革の専門家です。

強み:

- グローバル(日米中欧)/多製品の開発現場を熟知

- 開発組織改革・開発プロセス改革の手順を知り尽くしたプロフェッショナル

日本の大手企業、中小企業、グローバルEMS企業などで、事務機器、自動車、医療、通信、金属材料など幅広い製品開発現場経験があり、製品領域に関わらず、技術の本質を捉えた改革支援を行います。

また、様々な企業文化を知り尽くし、御社の状況を客観的に分析します。

トヨタ式リーン製品開発手法を軸にしていますが、手法の指導ではなく、あくまで企業が抱える課題に対して適切な改革プランを提案し実行支援をしていきます。

想定する製品開発組織の悩み

- 既存製品での収益拡大が見込めなくなっている

- 既存事業の維持に追われて新たなコンセプト製品が生まれにくい

- 既存製品の品質問題で組織が疲弊している

- 手戻りが多く、日程遅れが常態化している

このような問題にお応えできます。

是非一度、御社のお悩みをご相談ください。

「連鎖式組織改革」リーン開発、TOC、ジョブ理論を組み合わせ独自改革手法

多くの企業が行う組織改革で陥る落とし穴を下記のように捉える。

- 問題の本質を捉えず表面的な課題設定

- 正しい目標を評価せずに、施策の進捗を評価

- 思いついた施策を精査しないまま実行

- 組織変化の時間感覚を持たずに失敗

弊社が大事にしていること

- 当たり前のことを実直にこなす

- 思い込みを排除する

- 社員や組織の意識変化の時間を熟慮する

そして行き着いた「連鎖式組織改革法」のステップ

- 正しい組織改革の進め方の理解(教育)

- 世の中の成功事例から強い組織の本質を学ぶ

- お客様企業の現状分析

- 達成すべき目標設定

- 現状と目標のギャップから施策アイデア出し

- 施策で目標達成可能かどうかの検証

- 組織作りの世界観作り

- 時間軸を熟慮した詳細計画策定

- 実行

「連鎖式組織改革法」の詳細は下記ボタンより

※ 無料お試しセミナーもやってます。

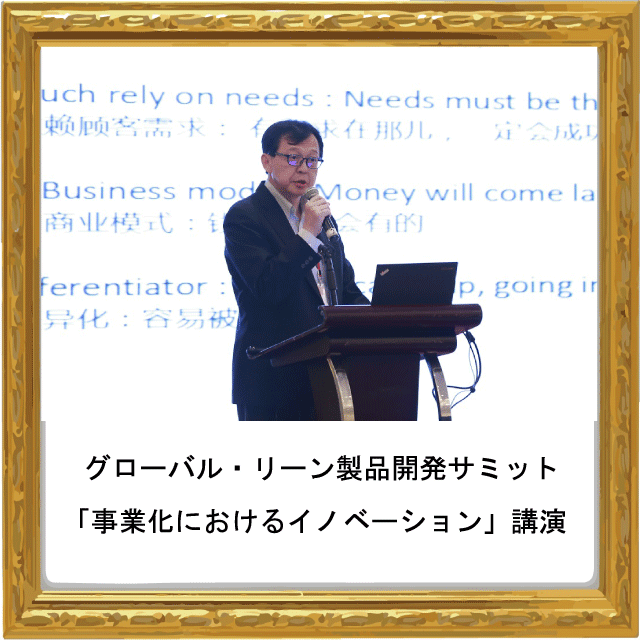

トヨタ式リーン製品開発手法の実践

世の中の成功事例、ベストプラクティスとしてトヨタ式リーン製品開発を熟知しています。

- チーフエンジニア制

- セットベース開発

- A3報告書

リーン製品開発手法の3つの重要要素の本質的意義を理解し、各企業特有の問題に対応できるように実践します。

事例として、技術開発の基本である「知識」を小さな実験(MVE:Minimum Viable Experimentation)を早く回して学習を積み重ねるセットベース設計手法を、クライアント企業の実態に合わせて実践、導入していき、A3報告書文化を作ることで、技術開発の成果を個人の成果とするだけでなく、会社の「知識」資産として、再利用が容易になり、ベテランの暗黙知を組織にしっかりと残すことで、開発の生産性を革新的に向上させます。

参考: 「リーン製品開発実践セミナー」

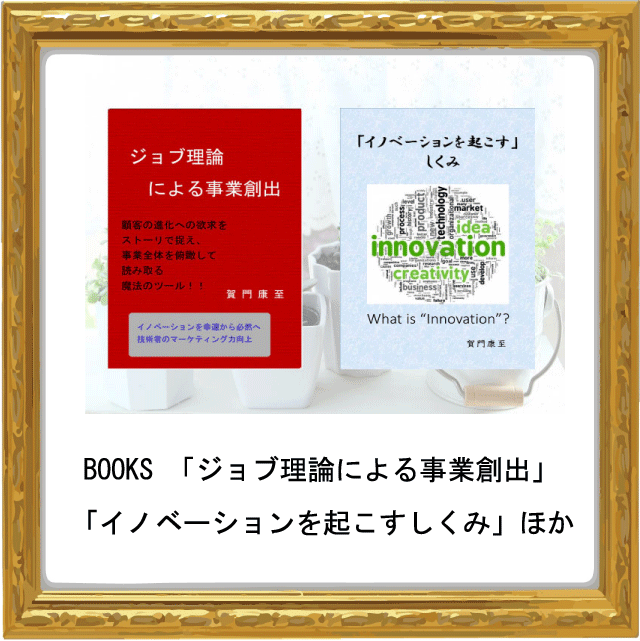

ジョブ理論の実践による顧客価値理解からのイノベーション

開発組織にマーケティング思考を導入し、イノベーションを起こせる体質を作り出します。

ハーバードビジネススクールのクリステンセン教授やAnthony Ulwickらが提唱するジョブ理論(Jobs to be done手法)を、製品開発プロセスに組み込み、開発者自身が顧客価値、マーケティング思考をもって製品開発を実行することで、従来の延長製品ではない、顧客が本当に望む製品を生み出す、イノベーションを起こせる開発組織に変革する。

複数の手法・ツールと独自ノウハウの組み合わせ

手法やツールを教えるコンサルではありません。

手法やツールの本質を深く理解し、クライアント企業の実情に合わせて実践するノウハウが特長です。

活用する手法・ツール

- トヨタ式リーン製品開発

- ジョブ理論(Jobs To Be Done法)

- TOC(制約の理論)

- デザイン思考

- ストーリー思考

独自ノウハウ

- 日米両国の製造企業で開発現場経験によるノウハウ

- 中小企業の経営経験からのノウハウ

- 社内ベンチャーでのオープンイノベーション・ノウハウ

手法に執着することなく、複数の方向から状況を判断できるので、企業ごとに適切な処方箋を出すことができます。

手法だけに頼らない本質思考と強力なファシリテーション力

TOC(制約の理論)の思考プロセスを、思考トレーニングとして取り入れ、問題解決、戦略立案、アイデア検討の段階での思い込みを徹底的に排除するノウハウを持っている。

技術者の育成プログラムで、「本質思考トレーニング」を行っており、多くの技術者、エンジニアの思考方法を変化させ、その結果、行動が変わることを実証してきている。

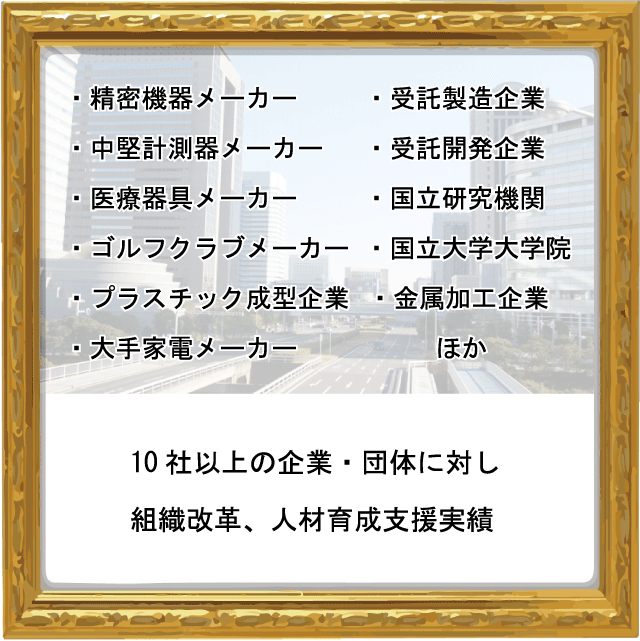

精密機器、家電製品、車載機器、医療機器、金属加工、計測器など、まったく異なる業種で実績があり、製品に関わらす、技術開発の本質を捉えて実績を残し、多くのクライアントから支持をいただいています。

なぜなぜ思考、本質思考、現場力等をベースにして、改善計画を迅速かつ的確に進めるファシリテーション力が弊社の最大の強みであり、クライアント企業の革新チームと一体となり、チーム活動が緩むことのないようチームリーダーを強力にサポートし、最後まで一緒にゴールを目指すスタイルが他社との決定的な違いです。

実績証明

|