リーン開発手法や他の手法を導入してみたが、実際には問題が改善されないのは何故か?

リーン製品開発手法をクライアント企業にお勧めする中で、「実際に導入してみたんだけど、うまく行かなかった。」という声を聞くことがあります。詳しく聞いてみると、何をどのように変化させようとするかが曖昧なまま、手法を形だけで導入しようとしているケースが多く、改革の全体像がしっかりと設計されていないことが主な原因であることがわかりました。

組織改革は、改革の全体像を設計し、設計図を使いながら仮説・検証を繰り返して実現していくことが大事なんです!!

開発日程遅れの常態化を何とかしたい、手戻りをなくしたい、社員のモチベーションを上げたいなど、開発組織の悩みは尽きません。藁をもつかむ想いで、例えばリーン製品開発、アジャイル、CCPMなどを導入してみるものの、導入を始めて一年経ってもまったく改善が見られない、ということに対しての原因と対応方法についてお話しします。

本記事の内容

リーン開発や他の手法を導入しても成果が出ないのは何故か?

- A3報告書の仕組みを組織全体で導入したが、3年経っても何も変わらない。

- セットベース開発手法を試行してみたが、開発期間も短くならないし、品質問題の低減にもつながらない。

- CCPMを導入してみたが、難しすぎて現場は混乱している。

このような声を聞くことがあります。

それぞれ、なぜその手法を導入したのですか?と聞くと、

- 同じ失敗が繰り返されないようにしたい。

- ベテランのノウハウを会社に残したい。

- 開発日程を短縮したい。

- 品質問題を安定させたい。

というような開発組織にありがちな悩みを解消したいという答えが返ってきます。

では、手法を導入するとなぜこれらの目的が達成されると思ったのですか?と聞くと、

- 手法の説明を聞いて納得したから。

- 本で読んで、出来そうだと思ったから。

- 他社が成功しているから。

だいたいこのような答えが返ってきます。

なぜ手法導入で成果が出ないか?

結論を申し上げると、

成果達成までの設計図を作っていないからなのです。

設計図というのは、つまり何か成果を勝ち取ろうとするときの、現状から成果達成までの道しるべということです。

道しるべなしで、事例そのものや自身の勘だけに頼って進めても、冷静に考えてうまく行くはずありませんよね。

手法の理論に納得した、本を読んでわかったつもりになっても、自分たちなりにしっかりと設計図を作らなければ、折角のすばらしい理論も精神論で終わってしまいます。

もう少し具体的に落とし穴を見ていきます。

A3報告書で組織の知識レベルを上げたいときの落とし穴

トヨタのA3報告書についてはたくさんの書籍が出ています。

弊社でもA3報告書文化を作ることは推奨しているし、A3報告書文化によって様々なメリットがあり、開発革新の大きな武器になると考えています。

しかしながら、単に今までの報告書をA3報告書に変えて、組織メンバーに強制的にA3報告書を書かせて、書かれたA3報告書の量(枚数)を管理しても、おそらく何の成果も出ないと思います。

なぜならば、リーン製品開発手法で語られているA3報告書の本質的な意味を理解していないからです。

A3報告書文化の本質的な意味は、情報(知識と言い換えても良い)を伝えたい側と、情報を探索し活用する側の両方の立場で、情報の流通に対する強い要求があって初めて有効に機能します。

自分の持っている情報を広く伝えて活用されたい。

社内の情報を活用して質の高い製品開発を行いたい。

そういうモチベーションを組織内に作ったうえで、どうやって効率的に情報を流通させるシステムを作るかという視点で、制度設計をする必要があるのです。

良く議論になるのは、なぜA3というフォーマットが良いのか?

今の報告書と何が違うのか?

という表面的な議論になることがありますが、大事なことは現状で、社内の重要な情報(知識)が有効に活用されるシステムになっていますか?

という疑問から出発することで、トヨタに成功例(A3報告書)がありそうだ。

そこから学べること、取り入れられることはないだろうか?

そして、あくまでも目的は社内の情報の効果的な利活用ということだという考え方なのです。

参考記事:「報告書の書き方改善の組織改革を行う事例」

CCPM(クリティカル・チェーン・プロジェクト・マネージメント)導入の落とし穴

CCPMは、説明を聞くと目から鱗が落ちる想いをする人が多いと思います。

こんな考え方をスケジュール管理に入れるだけで日程遅れが大幅に減るんだ、となるのだと思います。

CCPMは成功例もたくさんありますし、この手法そのものを否定するのではないのですが、実践には課題もたくさんあります。

組織内で一部の人がCCPMを学んで、CCPMの手法で各メンバーの申告日程からバッファを取り上げて、バッファの集中管理に移行することによって日程における不確実性、リスクを本当に低減できるのか、ということです。

そもそもそれぞれのメンバーが持っているタスク処理に関する不確実性はどんなものなのか?

現状の日程の遅れの真の原因は本当にバッファの存在が原因なのか?

各メンバーが抱える固有の問題や課題をプロジェクトリーダーはしっかりと把握できるのか?

メンバー全員がCCPMの考え方を理解して、リーダーに協力できるのか?

実践していく上での障害やリスクは把握できていて、その障害やリスクに対する対処法は決まっているのか?

これらもプロジェクト管理のノウハウと言えばそれまでなのですが、実践するリーダーがそもそもCCPMという手法の前に、一般的なプロジェクトマネージメントに関して、知識や経験が十分にあるのか?

それを誰が判断できるのか?

実際には様々な課題があって、現状のやり方からCCPMを試行していくときに、どんな頻度でチェックポイントを設けて、試行錯誤、あるいは仮説検証をしていくのかなどの、システム移行に関する設計図が必要なのだと思います。

参考記事:

「製品開発組織改革、リーン開発導入の失敗パターンから正しい改革の進め方を学ぶ」

組織改革、プロセス改革は変化を起こすことと理解する

改善、改革というのは組織内に変化をもたらすことです。

もちろん小さな変化で大きな成果を生み出す改革もありますが、多くの場合は、小さな変化を積み上げて少しずつ成果を上げながら、時間をかけて大きな成果を勝ち取っていくことなのです。

変化を起こしていく、という考え方がとても大事なのです。

これまで実際に見て来た製品開発組織の問題というのは、長い時間をかけて、少しずつ問題が大きくなってしまったことがほとんどです。

このときに、組織は問題を起こそうとして起こしているのではなくて、何か良いことをしようとして良いことを生み出しながら、副作用とか、あるいは良いことを実現するための代償として、あまり目立たないように少しずつ悪い変化を起こしてしまったということが多いので、問題に気づくのに時間がかかってしまったということなのです。

言い換えると、組織問題が顕在化するまでに、少しずつ小さな変化で長い時間をかけて問題を生み出してしまったのですから、反対にこの問題を解決するためにも、多くの場合、それなりの時間が必要なのだと理解していただきたいと思います。

組織問題は、言い換えると、組織文化であり、組織の習慣や癖なのだと考えることも出来ます。

人間の癖だって、そんなに簡単に治りませんよね。

だから、組織改革やプロセス改革も、組織の癖を治すように、時間をかけて変化をさせていくと考えると、改革の道しるべが見えやすくなると思います。

因果関係ロジックで変化を読み解く

変化を読み解くカギは因果関係ロジックです。

もしxxxすれば、xxxになる。

原因があって結果につながる。

変化というのは、何か原因(あるいはトリガー)があって、変化が起きるわけです。

そして、起きた変化が原因になって、次の変化が起こることになります。

世の中で起こっていることは、すべて因果関係で繋がっています。

例えば、、、

組織メンバーの多くが質の高い報告書を書くようになる

↓

報告書が多くの人に読まれるようになる

↓

社内の知識情報が組織内で利活用されるようになる

というように、一つの変化から連鎖的にポジティブなことが起こるように組織改革を考えていくということです。

どのように変化が起きるかをTOC(制約の理論)の未来ツリーで設計する

リーン製品開発手法、あるいはリーン開発に限らず何かの手法を使って組織改革、プロセス改革を行う時に、TOC(制約の理論)の思考プロセスを使うことを推奨しています。

現状を分析するときに現状ツリーを作成します。(TOCの思考プロセスは「TOCとは~製品開発組織に適用する方法」参照)

そして、どのように変化を起こしていくか、つまり改革の設計図として未来ツリーを使うことを推奨しています。

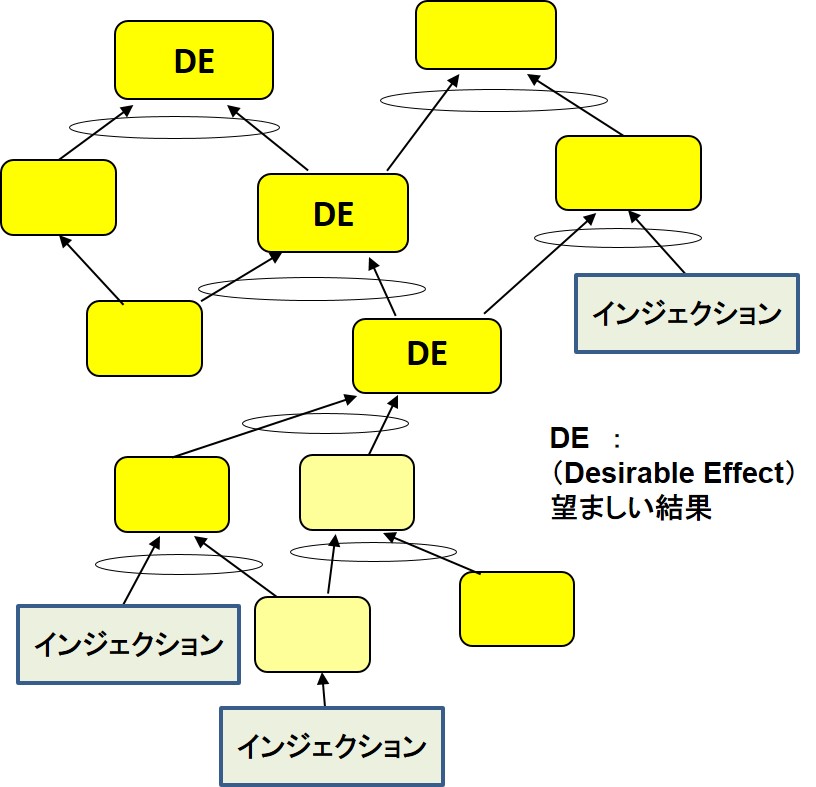

TOC(制約の理論)の未来ツリーとは

TOCにおける未来ツリーは、問題解決や組織改革において何か手を打つ、あるいは施策を展開したときに、組織内にどんな変化が連鎖していくか、因果関係ロジックで連鎖の状況を示した図になります。

この未来ツリーで、達成したい目的が達成できることを確認できれば、これから打とうとする施策によって改革が成功するという仮説が立つことになります。

TOCでは、打とうとする施策をインジェクションと呼びます。

インジェクションをきっかけにして、どんな変化が起きるかが、すなわち問題解決や組織改革の設計図になるというわけです。

下図が未来ツリーの形です。

インジェクションから因果関係ロジックによって起こる変化、その変化の中に望ましい結果(DE)が含まれていて、その望ましい結果の一つが組織が求める成果になっていれば、正しい改革の設計図になるということです。

未来ツリーは、矢印の元が原因となって矢印の先の結果につながって連鎖が起きる図です。

それぞれの矢印の因果関係は同じ強さを示すわけではありません。

強い因果関係もあれば、弱いものもあります。

また、原因から結果が表れるまでの時間も、すべて同じではありません。

すぐに結果が表れるものもあれば、長い時間が必要なものもあります。

未来ツリーは改革の設計図でありますが、時間関係まで考慮したものではありません。

あくまでも全体の流れを表現したものであって、この未来ツリーをもとに時間軸を考慮した詳細計画を立てる必要があります。

改革の進捗を未来ツリーでチェックしてPDCAを回す

問題解決や組織改革で大事なことは、実行途中で全体像を見失わないことです。

だから設計図は非常に重要なのです。

いわゆるPDCAを回すということで、未来ツリーで表現した因果関係ロジックはあくまで仮説です。

仮説の通りに変化が起きているかを定期的にチェックする必要があります。

PDCAは出来るだけ小さく早く回すことが大切です。それがリーンな考え方だからです。(参考記事:「リーン開発、アジャイル開発、リーンスタートアップは何が違う?」

未来ツリーの一つ一つの矢印が目論見通りに変化を起こしているのかを見ていきながら、変化が起きていないならば、そこに設計ミスがあったと考えてやり方を修正していきます。

手法を展開しても成果が出ない理由を発見する

本記事の出発点は、リーン製品開発手法など、組織改革に必要と思われる手法を取り入れても実際に成果が出ないことがある、ということでした。

さて、ここまで来ればお分かりかと思いますが、成果が出ない理由は未来ツリー上にあるはずなのです。

手法を取り入れた結果、想定した変化が起きていないところがあって、大事な成果までの変化が起きないということなのです。

だから、成果が出ないと悩むならば、設計図に戻って、どの変化が起きていないのかを検証することで、進め方を修正することが出来ます。

前述した報告書の改善(例えばA3報告書文化を作るなど)の例で考えてみます。

変化の仮説

組織メンバーの多くが質の高い報告書を書くようになる

↓

報告書が多くの人に読まれるようになる

↓

社内の知識情報が組織内で利活用されるようになる

報告書の質が上がることで、知識資産の活用が進み、開発の無駄が省けて日程短縮を目論んでいたのに、時間が経っても成果が表れないとすると、上の変化のどこかに欠陥があった可能性があるということになります。

そもそも質の高い報告書に変えることを考えていたものの、次の変化を起こすまでの質になっていなかったかもしれません。

あるいは、報告書の質は確かに上がったけれども、読みたいという人が増えなかったのかもしれません。

質は上がったのに読まれるようにならなたっかのは、例えば、告知がうまく行かなかったとか、そもそもその情報を必要としている人たちがいなかったのか、そこを掘り下げていくことで、真の原因にたどり着くことが出来ます。

組織問題の多くは根が深いものです。

手法の理論だけを見ると、簡単に改革できそうに感じることもありますが、多くの場合、何度かの試行錯誤が必要になると思っています。

改革の設計の精度を上げることも一つの方法ではありますが、仮説検証を小さく回しながら、高速回転のPDCAによって一日も早いゴール達成を考えることが改革の近道だと思います。

参考記事:

無償配布:「連鎖式組織改革法」のプレゼン資料

トヨタの組織力から学び、TOC(制約の理論)の戦略アプローチを採用した弊社独自の手法!!

「連鎖式組織改革法」のpdf版をご希望の方に無料で進呈しています。

50年勝ち続けられる組織を作る

効率化、チェックリストなしで実践できる組織改革の仕組み

この方法があればトヨタのような強い組織が作れる!!

無料にてPDFをダウンロードできます。下記フォームよりお申込みください。

「連鎖式組織改革法(pdf)」無料ダウンロード

実行可能な設計図を描くために

高い目標に向けて実行可能な改革の設計図を描くことは、ある程度の知識と経験が必要です。

手法を本で学んだだけでは、正しい改革の設計図を描くことはできません。

弊社では、リーン製品開発を一つの武器にして製品開発組織の改革支援を行っていますが、実は改革の進め方も'リーン'な考え方で進めることを特徴にしています。

TOC(制約の理論)とリーン製品開発手法の考え方を合体させた弊社独自の改革をぜひご活用いただきたいと思います。

弊社の組織改革、プロセス改革についてご理解いただくために、弊社の支援方法について「お試しセミナー」も承っております。

詳しくは下記をクリックしてください。

この記事を気に入ってくれたら、下の'いいね'ボタンをお願いします!!