リーン開発、アジャイルなどを一部の組織で導入し始めているが全社で成果を出すのはどうしたらいいか?

製品開発において品質問題の多発、日程遅れの常態化などの課題を解決すべく、トヨタのリーン製品開発、アジャイル手法などを学んで、一部の組織では実際に導入を始めているが、会社全体で課題が根本的に解決されたようには思えない。全社に展開して成果を勝ち取るにはどうしたらいいのか知りたい!

トヨタやその他成功している企業のやり方を学び、良いところを取り入れるのはとても良いことです。

ただし、成功企業がやっているやり方を表面的にそのまま横展開しただけでは真の成果には繋がりません。

成功企業が、今その状態であるのは、その企業が採用している手法や、その手法を使いこなす考え方が企業文化として定着しているからなのです。

組織改革を実践するということは、企業文化を正しく改革していくことなのです。

では、企業文化はどのように改革できるかを考えていきましょう。

本記事の内容

なぜその手法(例えばリーン開発)が成功するのか?

成功企業が採用している手法について、なぜその手法がうまく行くかを考えてみましょう。

例えばトヨタのリーン製品開発手法はなぜ優れた手法なのか?ということです。

ソフトウェア開発におけるアジャイルも、この手法を使うことで何故日程短縮になるのか?品質問題が起きにくいのか?ということをトコトン考えることが重要だということです。

要するに、手法を使いこなす”人”があって、”人”が手法を利用して成果を導き出しているということなのだと思います。

例えば、トヨタ生産を生み出した大野耐一さんが言う「なぜなぜ5回」によって、トヨタの文化は個人が考えて問題の本質にたどり着くことで成果が出ているということですね。

リーン製品開発、アジャイルの本質はリーンシンキング

別記事「リーン開発、アジャイル開発、リーンスタートアップは何違う?」でお話ししたように、これらの手法には共通の考え方があって、要約すると「仮説検証を小さく早く回すことで、リスクや無駄を排除する」ということです。

これを私はリーンな考え方(リーンシンキング)と呼んでいます。

大野耐一さんが生み出したリーン生産方式の基本的な考え方は、”必要なときに必要なものを必要なだけ”ということを徹底することであって、つまりは無駄を如何になくすかということを組織全体で考え続けることだと言われています。

トヨタやその他成功している企業が成功している理由は、手法そのものにあるのではなく、このような基本的な考え方が組織全体で徹底され、人々の中に染みついているからであって、またそれが引き継がれていく仕組みが確立されていることなのだと考えられます。

世界をリードする日本企業を生み出す原動力となったTQC

1970年代後半から80年代前半にかけて日本の製造業は高品質、低価格の製品で世界を席巻し、”Japan as No.1”という本がベストセラーになったように、日本企業が世界をリードしていました。

この原動力は、TQC(全社的品質管理)であると私は考えていますが、TQCで多くの日本企業が強い組織になったのは、

- 次工程はお客様

- お客様へのお役立ち

- 問題意識を持とう

などのTQCの教えの中のいくつかのキーフレーズ、キーメッセージが、トップから中間管理職、そして現場にまで広がり、基本的な考え方として周知、徹底され、実践されたことが大きな要因であると考えられます。

これはある意味では社内宗教のような様相であったと思われ、その結果、大事な考え方が企業文化として深く組織内に根付いたものだと思います。

”改善”という魔法の言葉

実は、トヨタ生産方式とTQCに共通する考え方があります。

それは、”改善”という言葉であり、KAIZENという世界共通語にもなっています。

大野耐一さんが言っていることの一つに、「カンバン方式=トヨタ生産方式ではない」ということがあります。

つまり、方式や手法を取り入れることではなく、ジャストインタイム(必要なときに必要なものを必要なだけ)をどう実践するかを組織全体で考え続けること、言い換えると改善し続けることがトヨタ生産方式である、ということなのです。

ここで、TQC導入による成功の一つの要因は、PCサークル活動であったことは、当時を知る人であれば異論のないところだと思います。

QC7つ道具など、手法として学ぶことはそれなりにありましたが、要するに自分たちで課題を見つけ、どうやって改善するかを真剣に考えて実践することこそが、TQCの真の成功要因であるということです。

改善、つまり改革、そしてそれを継続する力が組織に備わっているかどうかが、強い製品を生みだす強い組織の証なのだと思います。

もう一度、”組織改革=改善の継続”と読み換えて、強い組織への変革を目指していただきたいと思います。

トヨタのリーン製品開発手法の本質を捉え、

若手エンジニアのモチベーションによる改革を目指し、

トヨタの真似でない独自の世界観で

組織改革に挑む姿を描いています。

詳しくは、「製品開発組織の常識をぶち壊せ!!」出版のご案内を参照ください。

どうやって組織文化を変えられるか?

「言うは易し、行うは難し」と言われるように、理屈はわかったがどうやって実践できるのか?というのが次の疑問ですね。

一つのキーワードは、”手法”と”基本的な考え方”であると思っています。

そして、”手法”と”基本的な考え方”のバランスが成功を分けるのだと思っています。

例えばTQC導入での成功は、TQCという手法と、手法の背景となる”改善活動の継続”という考え方の組み合わせであって、特に考え方が強く伝達されたことが大きな要因だと考えています。

言い換えると、TQCという表面的な手法を取り入れることが強くなりすぎると、例えば7つ道具を使うことだけが伝達されてしまっていたら、TQCの成功は無かったのだと思っています。

反対に、考え方だけを言葉だけで広めようとすることも有効に働かないと思われます。

実体のない言葉は、人々に伝わりにくく、同じ価値観として広まって定着することが難しいからです。

トップダウンで宗教のように信者を増やす

TQCが日本企業に広まって多くの企業で大きな成果を生み出せた一番の要因は、”宗教的な広がり”だと、TQCによる企業の活性化ということを実際に体験した一人として考えています。

1981年に新入社員として大企業に入社した途端に、社長や役員の人たちが口々にTQCのキーワードを呪文のように唱えていました。

新入社員教育のプログラムも、6割くらいがTQCに関連する内容だったと思います。

工場だけでなく、すべての事務所の壁、通路などは、TQCに関するスローガンのような文字で溢れていました。

新入社員時代から40年近く経った今でも、TQCの教えは私の心身に叩き込まれていると思っています。

あまり昔のことを美化しすぎるのも良くないかもしれませんが、TQCをもう一度やるということではなく、どうして一つの考え方や手法が瞬く間に全社に広がって、その行動指針によって会社が良い方向に変わったのか、という本質的な要因を捉えて、それをもう一度やってみたら良いと思うわけです。

つまり、トップ自らが一つの手法を信じ、それを率先して学び、その重要性を全社に伝え、その活動を支援する”仕組み”を作り、その活動に貢献した人や組織を褒めたたえる、ということを行うということだと思います。

まさに社内で宗教を生み出すということなのではないでしょうか?

全社の社員が同じ方向を向いて、モチベーション高く行動する力はものすごく強いものだと思うし、TQCの時代にそれが実証されているのですから、その成功パターンを取り入れない手はないと思います。

トップが信じる実績のある手法を選んで展開する

実は成功している企業は、何か拠り所になる手法や考え方を持っているように思います。

あまり公にはなっていませんが、精密機器大手のC社は、トヨタ生産方式をバイブルのように扱って成功しているようであり、また大手電機メーカーH社は、TOC(制約の理論)を組織改革の基本ツールとして活用しているようです。

手法の本質は、どの本質もかなり多くの共通項を持っているを考えていて、例えばトヨタ生産方式、TOC(制約の理論)、あるいはTQCも、元々は生産現場の改善活動に使われるツールだったのですが、実は、これらの手法や考え方は、生産現場だけでなく、企業のすべての組織の改善活動に使えるツールに進化しています。

どの手法も突き詰めると、自ら問題を見つけだし、どう変えたらいいかを自分たちで考え、仮説を立てて小さな仮説検証を繰り返して組織全体を良い方向に変えていくということで、生産部門だけでなく、企画、開発、購買、営業、人事、総務など、すべての部門で活用できる考え方に成りうるわけです。

どの手法が優れているかということよりも、トップが信じて、自ら学んで進めていくことが最も重要なのだと思います。

そして、最も大事なことは、トップが進めようとする手法を、シンプルでインパクトのある言葉でキーメッセージとして表現することです。

トヨタ生産方式を導いた大野耐一さんは、トヨタ生産を

- ジャストインタイム

- にんべんの付く自働化

の2つだと説明し、その補足として

- 必要なものを必要なときに必要なだけ

- 不良を出さない人間の知恵

ということを繰り返し強調されています。

そして、トヨタ生産方式だけでなく、TQCもリーン製品開発やアジャイルも、大事なことは

- 自分たちで考え、仮説検証を繰り返して答えを見つけること

- 改善に終わりはなく、改善活動を継続すること

であり、特に仮説検証においては、出来るだけ小さなPDCAを高速で回すこと、つまりはリーンシンキングが重要であり、問題の本質を早く正しく掴むということだと思います。

そしてこのようなマインドチェンジ、あるいは考え方改革は、トップの強い想いとリーダーシップがなければ出来ないことなのだと思います。

リーン製品開発手法を展開するときのキーメッセージ

トップの強い想いを展開するためには、何か一つのよりどころになる手法を展開しつつ、トップダウンでキーメッセージを展開することをお勧めしています。

その上で、手法については様々な選択が合って良いと思いますが、弊社としてはリーン製品開発手法をトップダウンで展開することをお勧めしています。

リーン製品開発手法については、例えば別記事「リーン製品開発、セットベース開発を正しく実践して成果を出す戦略的アプローチ」を参照ください。

トヨタが実践していると言われているリーン製品開発を展開する際に、トップからのキーメッセージとしては、以下のようなものを推奨してます。

- 新たな知識を小さな実験、小さな仮説検証の繰り返しで積み上げる

- 知識の質を高め、得られた知識は全社で徹底的に活用し、次のチェレンジに繋げる

リーン製品開発手法のもっとも重要なポイントは、”知識”の活用です。

リーン製品開発のセットベース開発は、知識ベース開発とも呼ばれています。

技術的なチャレンジ、新たな顧客価値創造へのチャレンジをするときに、新しい知識を小さな実験で積み上げていきます。

失敗であっても成功であっても得られた知識は重要な知識として社内に蓄積、共有し、知識活用から新たなイノベーションを起こしていくわけです。

リーン製品開発手法の究極の目的は、徹底したナレッジマネージメントによる強い開発システムなのだと考えています。

参考記事:「リーン製品開発の完成形は本物のナレッジマネージメント・システム」

トップを説得しその気にさせる提案活動

トップダウンで組織改革を進めるためには、トップがその気にならなければなりませんが、現場としてトップがその気になるのをただ待つというのでは能がありません。

現場活動からトップを説得することを考えましょう。

トップに限らず、他者を説得するためには、ロジカル(論理的)に納得性がある必要があります。

ロジカルに納得性があるということは、どれだけ深く考えているかということの裏返しでもあります。

まさに”なぜなぜ5回”のような深い洞察が行われているか、ということや、耳障りの良いことだけを取り上げた話ではなく、リスク、障害、副作用などを読めているかどうか、そしてコストやリソース、時間などを考慮した実現可能性に賛同を得られるかどうか、ということが説得へのカギになります。

どの手法、あるいは考え方を導入すべきかをロジカルに提案するための方法として、TOC(制約理論)の思考プロセスをお勧めしたいと思います。

TOCの思考プロセスは、問題解決のフレームワークであり、

- 何を変えるのか(現状分析)

- 何に変えるのか(ゴール設定)

- どのように変えるのか(解決策)

というプロセスを因果関係ロジックや必要条件ロジックを使ったロジックツリーを使いながら解析し、問題解決の道すじを作っていきます。

企業に内在する問題の本質を”なぜなぜ5回”のように深く思考し、問題を因果関係ロジックで構造化して見える化し、解決策のアイデアでどんな改善が出来るかをロジックで検証していきます。

解決策のアイデアを展開するためのベースになる手法として、トヨタ生産方式が相応しいか、リーン製品開発手法が適しているかという検証をすることが出来れば、トップに対して説得力のある提案になります。

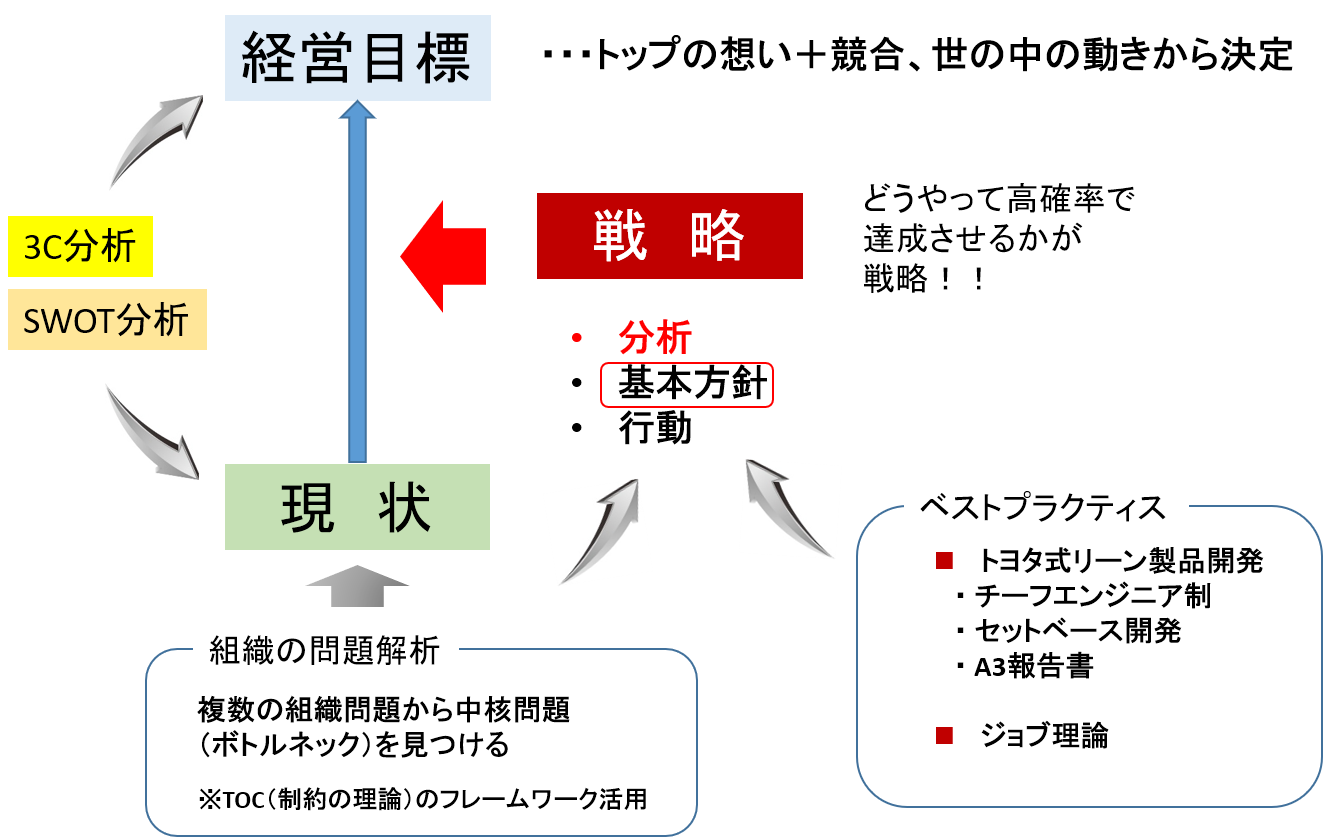

トップへの提案は、上図のように現状の組織課題を解決するための戦略提案をすることです。

戦略立案の手順は、

- 現状を正確に分析すること

- ゴールを正しく設定すること

- ゴールと現状を埋めるための策略を、世の中の成功事例からうまく取り入れること

となります。

まさに、TOC(制約理論)の思考プロセスそのものです。

TOC(制約理論)を使ったトップ提案について、具体的な実践法を支援しています。

詳しくはお問い合わせください。

TOC(制約理論)関連の記事

「製品開発革新 ~TOCの抵抗の6階層を乗り越えて問題意識を上司と共有する」

「製品開発プロセス改革の設計図はTOCの未来ツリーを使ってPDCAを回す」

「連鎖式組織改革法 -製品開発組織を勝ち続ける組織に変える」

この記事を気に入ってくれたら、下の”いいね”ボタンをお願いします!!