会社の業績はそんなに悪くない...

しかし例えば、、、

- 現場の社員は品質問題や納期遅れで疲弊している

- 雑用や無駄な会議で長時間労働が続いている

- 若手が伸び悩んでいてモチベーション低下

- 優秀な人材が少しずつ流出している

- 中期・長期の経営計画の目標は何年も達成出来ていない

つまり...

会社の将来に少なからず不安がある

ということはありませんか?

トップと現場の想いの微妙なズレが問題を複雑にしている

トップと現場の温度差、抵抗の6階層

企業トップの最大の課題は、収益拡大と組織の存続です。

一方、現場に近くなるほど、日々の業務を如何にスムーズに進めることが出来るか、あるいは個人の幸福と会社の成功との両立ということでしょうか。

もちろん、現場の想いとトップの想いは、因果関係で繋がっているので、広い意味では両者の向いている方向は同じになっているのだと思います。

ただし、それぞれの想いに対する満足度や現状認識、そしてこの先どうすべきかというところになると、両者の間には微妙な差が出来てくるのかもしれません。

冒頭に示したように、会社の業績としては今現在の大きな問題はなく、トップの意識はむしろ今よりも売上、収益を拡大することを目指しているわけなのですが、現場としては、そうは言っても日々の仕事に対する不満や問題意識は小さくないという状況になり得るわけです。

もちろん、トップも現場の問題意識を全く知らないわけではありません。

問題としての認識もしているし、もしかすると手も打っているのだと思いますが、あくまで温度差があるということです。

トップと現場の温度差を表す例として、TOC(制約理論)で言われる抵抗の6階層というのがあります。

TOC(制約理論)の抵抗の6階層

- 対応しようとしている問題を問題として認めない

- ソリューションの方向性に同意できない

- ソリューションが問題を解決するとは思わない

- このソリューションは、もし実行するとマイナスの影響を引き起こしてしまう

- 提案されているソリューションの実行を妨げる障害がある

- その結果起こる未知のことへの恐怖感

現場から提案したことが、なかなか受け入れられない。

特に、提案を上司へ説明する際に、上記のようなことでトップから提案が認められない、ということは多いと思います。

根本的な問題は、トップと現場における問題認識の違いということが挙げられます。

ひとつ(トップから見ると)は、トップが見ている景色(様々な外部、内部の要因)を現場が理解していない、ということ。

トップから見ると、現場の問題意識は視野が狭く、経営的な視点が足りない、あるいは検討が浅い、と見えてしまうかもしれません。

一方、現場からは、もう少し現場の窮状をわかって欲しい、という不満があることがあるかと思います。

ではどうするか???

トップと現場の想いを繋ぎ、

- 現状を正しく分析し、

- トップと現場の想いを込めたゴールを設定し、

- 実践し成果を勝ち取る

弊社より提案があります!!

参考記事:「製品開発革新~TOCの抵抗の6階層を乗り越えて問題意識を上司と共有する」

日産V-upから学ぶトップと現場一体の組織改革システム

経営課題に直結する組織課題を継続的に解決する。

これはまさに企業経営そのものと言ってもいいと思います。

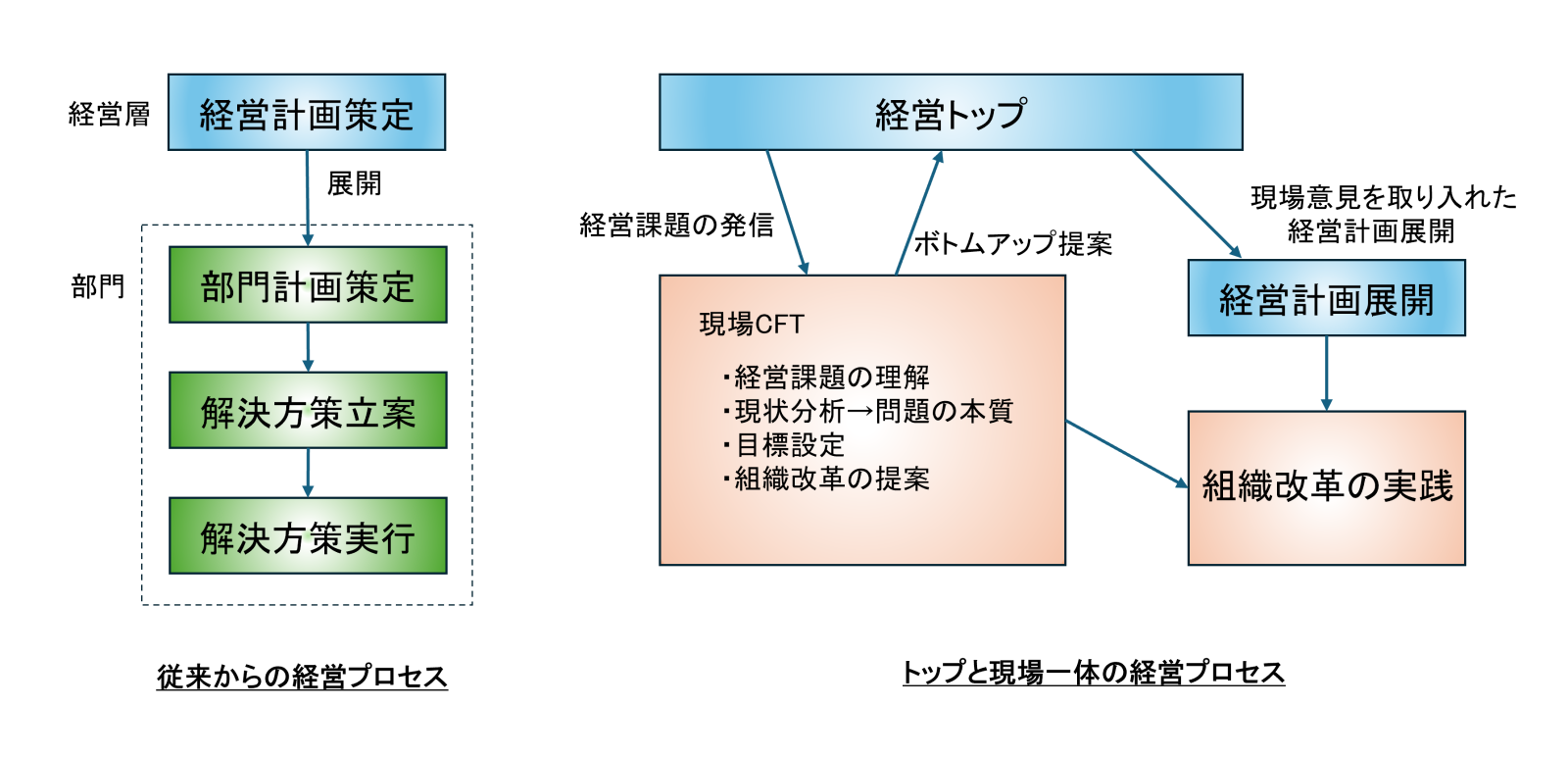

通常は、経営トップが経営課題を設定し、大まかな展開計画を提示して、ライン部門に展開します。

ライン部門は経営企画部門と一緒に詳細な展開計画を策定し、トップの承認を得た上で全社に展開していくという流れで経営活動を進めるのではないでしょうか?

この流れに現場からのボトムアップの活動を入れようというのが、弊社からの提案です。

トップは現場に対して、経営課題を発信し続け、現場は問題解決のために組織を跨いだクロスファンクショナルチーム(CFT)を構成し、経営課題を深く理解し、現場の問題に対する分析によって問題の本質を掘り起こし、トップの経営課題と現場の実情を踏まえた目標(ゴール)を設定し、組織改革の提案を行います。

トップは現場からの提案を受けて、トップの考えに合ったものを承認、あるいは不十分な提案であれば再度ブラッシュアップを命じ、最終的にはトップの経営計画として展開するという流れを作ることで、トップと現場が一体となった経営プロセスに変えることが出来るのです。

実は、トップダウンとボトムアップを融合させた組織改革の仕組みは、日産自動車がV-upというプログラムで2001年から実施しているものなのです。

日産自動車では、V-up活動を現在でも継続しているとのことですが、2001年から2013年までの累積効果金額は、なんと3500億円にも上ると言われています。(出展:「日産V-upの挑戦」中央経済社)

日産自動車のV-upプログラムは、1999年にカルロス・ゴーンが日本に来てから、当時、日産が取り組んでいたTQM活動の延長のような形で検討が始まり、2001年に導入が始まったということです。

まずは、会社として組織改革に取り組んだ世の中の事例をベンチマークすることから始めたようで、シックスシグマという手法で成果を挙げたGE(ジェネラル・エレクトリック)社や国内の他の国内企業の成功事例を学んだようです。

日産V-upがうまく行った要因

12年間で3500億円もの効果金額を生み出した日産のV-upプログラムですが、うまく行った要因は何だったのでしょうか?

前述の著書(「日産V-upの挑戦」)によると、

- TQMという全社一体の活動が下地になったこと

- ベンチマークで、成功事例を組織全体で学んだこと

- 導入当初の形だけを真似る状態から、自社の文化に変えていけたこと

ということが挙げられています。

1980年代の日本企業が進めていたTQM(統合品質管理活動、TQCという言い方もある)は、日本製品の品質の高さを世界にアピールし、日本企業を”Japan as No.1”に押し上げました。

日産に限らず、当時TQMを推進していた企業は、トップダウンで全社の経営品質を向上させたのですが、最も重要なポイントはトップと現場の一体感だと感じています。

企業の規模が大きくなると、トップと現場の一体感を維持するのは難しくなっていくように思いますが、これは一つのチェックポイントではないでしょうか?

他社の成功事例を学んだことも大きな成功要因と言えると思います。

TQM(統合品質管理)、シックスシグマ、トヨタ生産システム(TPS)、制約理論(TOC)など、世の中には様々な手法があります。

どれが良いとか悪いとかではなく、それらの手法を活用しながら実際に成果を出している事例を学ぶことが非常に意味のあることだったのだと思います。

手法を取り入れれば成功する、ということでなく、どのように手法を取り入れて成功するのかを学ぶことが成功へ繋がるのだと思います。

実際に日産のV-upも、自社たちが進めてきたTQM活動の良いところ、悪い所をしっかりと分析した上で、他社の成功事例を日産の特質を考慮してどのように取り入れるべきかを様々に議論しながら、自社なりの仕組みを作っていったようです。

一般に、成功している手法やプロセスをそのまま真似して取り入れれば成功するという間違った考え方で失敗することがあります。

日産は、その点でもベンチマークから取り入れた考え方が、当初は形だけの模倣でしかなかく、様々な課題を感じながら、それを自社の文化に変えるための努力もしていったようです。

V-upを自社のモノにするために重要だったこと

トップと現場が一体となったV-upという継続的な組織改革の仕組みを組織内に定着させ、継続的に成果を出すようにするには、かなりの努力が必要であったと推察されます。

例えば、

- システムとしての完成度を上げるための試行錯誤

- 仕組みを運営するミドルマネージメントの教育

- クロスファンクショナルチーム(CFT)の活動の質をどう高めるか

という課題など、様々な課題があったのだと推察されます。

これら3つの課題は相互に関連しているのですが、大きく言うと、仕組み作りと人材育成という2つの側面で捉えることが出来ると思います。

仕組み作りは、組織改革そのものでもあります。

正しく組織設計することも重要ですが、試行錯誤を高速で繰り返すことで小さな誤りを修正しながら完成させていくという考え方も大切だと思います。

ここで、トップの想いを理解し、組織問題の本質を捉え、意義のある提案をボトムアップで作り上げるために、3のCFT活動の質をどう高めるかという点にフォーカスしてみたいと思います。

実際、日産のV-upプログラムは、このCFT活動の質を高めるための人材育成の仕組みというのが重要な要素になっているようです。

TOC(制約理論)を使ったトップダウンの連鎖式組織改革法のススメ

CFT活動の質向上と人材育成を同時に進めるために、弊社からはTOC(制約理論)を使った連鎖式組織改革の実践を提案しています。

日産のV-upのような全社システムの構築を進めるに当たって、まずはCFT活動の基礎力を高め、現場組織の問題解決能力を向上させます。

組織改革、問題解決において最も重要なことは、

- トップの課題認識の理解

- 問題の本質を捉える力

- 組織の変化をロジカルに捉える思考力

- 実行力

だと考えます。

また、CFTによる活動を正しく収束させ、成果を勝ち取るためには、ファシリテーション力が非常に重要になってきます。

組織問題は負の連鎖

組織問題はそれぞれが単独で起きているのではありません。

まずは、このことを理解して下さい。

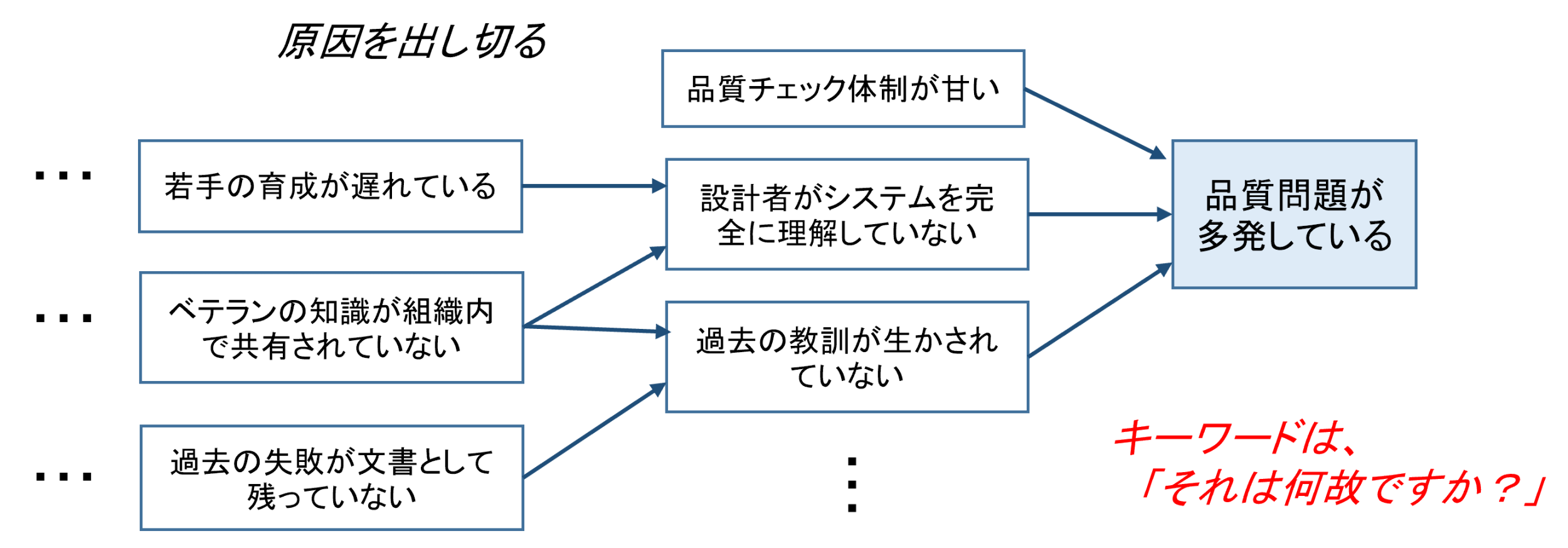

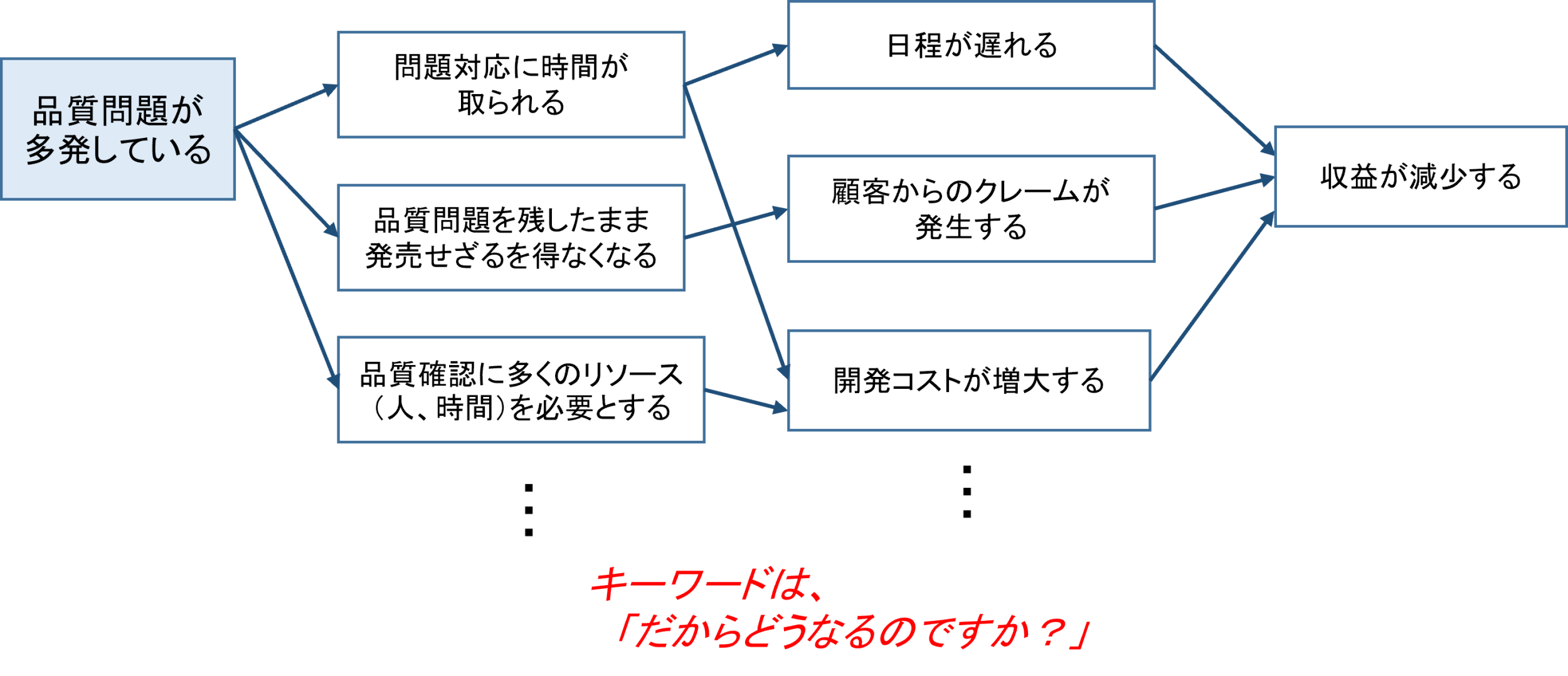

下図は、例えば「品質問題が多発している」という事象から考えてみた図です。

「品質問題が多発している」、それは何故か?ということを遡ったのが上の図です。

また、「品質問題が多発している」、だからどうなる?と考えていったのが下の図です。

一つの事象は、その原因になる別の事象と因果関係で繋がっています。

また、一つの事象は、その結果として別の事象を引き起こしています。

これが、問題の連鎖なのです。

組織の中には、たくさんの好ましくない事象があります。

これらを一つ一つの問題として捉えるのではなく、大きな問題の連鎖として捉えることが重要なのです。

そして、問題の大きな連鎖を正しく捉えることが出来れば、その連鎖の大元の問題を捉え、それを一点で解決することで、問題の連鎖全体を解決することが出来るというのが、連鎖式組織改革法の考え方になります。

モノゴトを因果関係の連鎖で捉える思考は、一般的にロジカルシンキング(論理思考力)と言われます。

参考記事:「連鎖式組織改革法 ~製品開発組織を勝ち続ける組織に変える」

連鎖式組織改革法を導入する効果

連鎖式組織改革法を学び、修得し、実践することで以下のような効果を生み出します。

- ロジカルシンキング(論理思考力)が強化される

- 組織問題の本質に辿りつくことができる

- 組織が抱える隠れたジレンマを見つけることができる

- トップが見る景色を現場が理解できるようになる

- トップの想いと現場の課題に応える提案力がつく

- ファシリテーション能力を高め現場活動を活性化できる

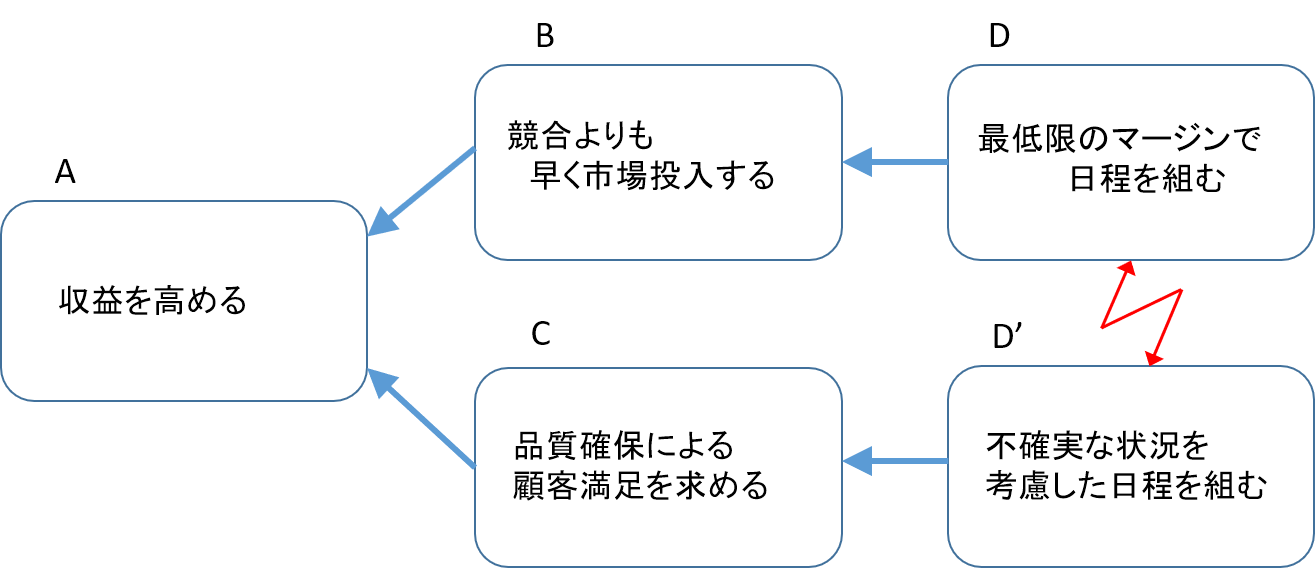

連鎖式組織改革法では、組織問題を因果関係で繋げる現状ツリーというツールで、現状を詳細に分析していきます。

そして多数ある組織の悪い状態の連鎖の元になるコア問題を突き止め、コア問題の抱えるジレンマをクラウド(対立解消図)で分析します。

現状ツリーやクラウド(対立解消図)のようなルールを使って分析するためには、ロジカルシンキングが不可欠であり、ツールを使いこなすためのトレーニングが必要になってきます。

このツールを使いこなすトレーニングで、ロジカルシンキングを強化し、問題の本質を手繰る能力を向上させます。

TOC(制約理論)を使った問題解決プロセスによって、現場の問題とトップの課題認識を整合させ、効用の高い提案を生み出します。

さらに、問題解決のプロセスは、問題解決の正しいアプローチを身に付けさせ、このアプローチを身に付けることで、様々な問題解決活動におけるファシリテーション力を高め、結果として活動を活性化させることに繋がります。

. クラウド(対立解消図のサンプル)

参考記事:

「製品開発組織の改革をTOC(制約理論)の思考プロセスで確実に成功させる」

「会社が求める強い組織リーダーになるために思考脳力をトレーニングする方法」

弊社が勧める「連鎖式組織改革法」を使って、トップと現場一体となった継続的改革システムを目指していただければと思います。

ご興味を持っていただければ、弊社が提供する支援メニューなどについてご説明させていただきます。

下記よりお問合せください。

連鎖式組織改革法の研修受講生の声

精密機器メーカー Aさん

現在、弊社で組織変更が行われており、新しい組織における問題点を考える機会が多くなっている。本講習を受ける前であればありきたりな課題を羅列するだけで終わっていたが、本講習で組織の問題を深堀することができたため、弊社のどこに課題を持っているか自身の経験を元に考えることができている。その思考方法を元に、今後、組織を動かす際に生じ る 問題に対して活かすことができると考える。年間の講習を受けたことがなかったため、大変貴重な経験となりました。

普段受ける講習は1、 2 日だけ受けるだけであったため、講習で得た考え方が定着せず、結局業務に活かせないことが多かったですが、本講習では定期的に課題に着手することで、受講した思考方法を繰り返し使うことができ、定着させることができました。今後、このロジックを実務に活かしていきたいと思います。

精密機器メーカー Bさん

課題を見つけた時、解決策が思いついたとしても一度足を止めて課題の本質を見つめる必要があることに気付いた。実業務においても、日々課題が出てくる中でこのことを意識するだけでも、対策の質が変わると感じている。トヨタ的な開発手法は今後仕事を進めるうえでとても参考になると感じた。特に、初期ですぐに設計案を絞らず、簡単な検討を積み重ね知見をためたうえで判断するというやり方は実践したい。開発者として、製品開発を進めていくうえでのバックグラウンドになる知識・考え方を学べたと感じています。

医療機器メーカー Cさん

組織課題に直面したとき、またその課題を上司に納得してもらうときに、今回学んだ思考方法やルーツを活用できると思う。単純に不満を抱えることは簡単だが、それが本当に問題なのか?もしかして自分の勘違いだったのか?など、自分の頭の中だけで考えると独りよがりになりそうだが、今回学んだことを活かすことで自分の中でも十分に咀嚼し相手に納得してもらえるような伝え方ができると思う。1年間にわたる研修、ありがとうございました。私自身、 3 年前に転職してきてから「100 年もの歴史ある会社なのに何で未だに仕事の進め方や組織問題があるんだろう。どうすればうまく組織が回るんだろう」と考えていたので、今回学んだことはそういった問題解決の糸口になると思いました。自分でももっと他社の成功事例などを読んで自社へ還元していきたいと思います。

医療機器メーカー Dさん

何事にもジレンマがあるはずであり、他者と交渉する際にはジレンマを前提としてWin-winになるインジェクションを考えて話が出来るようになったと思います。TOCそのものではないですが、研修の中で出てきた他社の成功事例も良いタイミングで活用できるのではないかと思っています。研修の進め方で、全体的にすぐに答えを出すのではなく、各人の考えを促進する質問方法だったので色々と考えることが出来ました。研修資料に書かれていないことでも、様々な他社事例を話していただけ、知識の幅が広がりました。ありがとうございました。

弊社の実績証明

弊社の開発革新支援サービスについては、下記よりお問合せください。

この記事を気に入ってくれたら、下の”いいね”ボタンをお願いします!!