2人のカリスマ経営者から学ぶ「経営の本質セミナー」

トヨタ生産方式(TPS)を学び自ら先頭に立って改革を進めた台湾企業の社長、顧客と社員の”喜び(Joy)”を目指す経営で右肩上がりの収益体制を確立したアメリカのソフトウェア受託開発会社の社長、2人のカリスマ経営者から目指すべき経営者像を学ぶというテーマで、2022年2月に岡山県の自動車産業経営者向けのセミナーを開催しました。

セミナーの内容、そこでの学びについて本記事で紹介していきます。

本記事の内容

2人のカリスマ経営者に共通するリーンな考え方

カリスマ経営者の紹介

1.王 慶華

Keyarrow CEO

会社概要

- 業 種 : 産業機器用ユニット製造・販売

- 社員数 : 約500名

特徴

超短納期を武器に利益率の高いビジネスで収益を拡大

2.Richard Sheridan

Menlo Innovations CEO & Co-founder

会社概要

- 業 種 : ソフトウェア受託開発

- 社員数 : 約50名

特徴

残業ゼロ、社員と顧客の”喜び”を目指す経営で全米で注目を集めている

カリスマ経営者との出会い

2人のカリスマ経営者との出会いは、リーン・エンタープライズ・インスティテュート(Lean Enterprise Institute;LEI)というグローバルにリーン生産方式やリーン開発手法の普及を目指す非営利団体の活動を通してです。

リーン・エンタープライズ・インスティテュート(以下LEI)は、アメリカに本拠を置き、世界30か国に活動を展開していますが、残念ながら日本にはまだ展開されていません。

LEIの活動は、トヨタ生産方式(TPS)の考え方、及びリーン製品開発(トヨタの製品開発)手法を使って企業改革を進めることを手助けすることと言えます。

つまりはトヨタの生産、製品開発の良いところを、良い考え方を広めようという活動であるのですが、なぜか日本が含まれておらず、少し残念な気もします。

背景としてはトヨタ研究者として有名なミシガン大学のジェフリーライカー教授や、リーン製品開発手法を理論として体系化したアレン・ウォード助教授(故人)などの存在が挙げられますが、特にリーン製品開発に関しては、日本でも認知度が低く、欧米で広く活用され、最近では中国や台湾でも広がりを見せており、筆者としても何とか日本での布教に尽力したいと考えています。

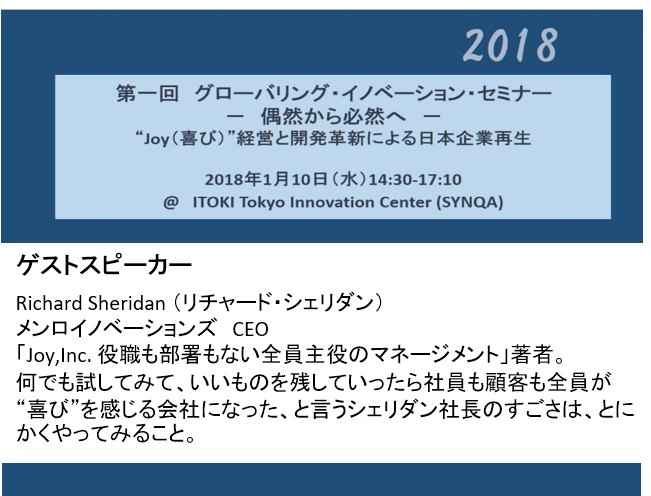

2人との出会いは、Keyarrowの王会長とは、2017年に上海で行われたLEIの活動であるグローバル・リーン・サミットで、筆者がリーン開発の事例発表をさせていただいたときに、Keyarrow社を訪問させていただいたことでご縁をいただき、Menlo InnovationsのRich社長とは、2018年に弊社が協賛するセミナーにゲストスピーカーとしてお招きしたことがキッカケでした。

王会長はリーン生産によって会社を成功に導き、Rich社長はリーン製品開発の考え方を他社の常識を覆して実践することで大成功しました。

いずれも”リーン”な考え方によって改革し続けた素晴らしい経営者であります。

リーンな考え方とは?

二人のカリスマ経営者に共通するリーンな考え方について考察してみましょう。

リーン(lean)という言葉は、寄りかかる、傾く、乏しい、やせたなどのちょっとネガティブな意味もありますが、リーン生産、リーン開発で使われる意味は、効率化した、スリム化したという意味で使われています。

リーンな考え方を使った代表的な4つのことがあります。

- リーン生産方式

- リーン製品開発

- アジャイル開発

- リーン・スタートアップ

それぞれをごく簡単に説明していきます。

リーン生産方式

大野耐一さん(元トヨタ副社長)が生み出した無駄を徹底的に排除する考え方

- ジャスト・イン・タイム

- 自働化(にんべんがつく)

必要なものを必要なときに必要なだけという考え方

→手段として生まれたのが「かんばん」→かんばん=リーン生産ではない!

機械に人間の知恵を授ける

→人間が考えることが重要→不良を生産しない考え方

現場、チームワークで問題を発見しながら一歩ずつ改善し続ける

リーン製品開発

日本ではあまり知られていないのですが、トヨタの製品開発手法をアメリカ人であるアレン・ウォード氏によって体系化されています。(アレン・ウォード著「リーン製品開発方式」)

チーフエンジニア制、A3報告書、セットベース開発などが有名で、わからないこと、チャレンジすることを一つ一つ小さな実験(MVE)によって学習しながらイノベーションを起こしていく考え方(参考記事:トヨタ式リーン製品開発とは)です。

アジャイル開発

ソフトウェアの開発手法

ウォーターフォールのようにプロジェクト全体で計画→設計→実装→テストを行うのではなく、スプリント、あるいはイテレーションと言われる小さな開発単位で計画→設計→実装→テストが行われてリリースされていきます。

仮説・検証を小さく回すので、変更に強く、また結果的にスピーディーに開発が完了します。

リーン・スタートアップ

起業家にとってバイブル的な存在であり考え方

MVPと言われる最小単位の製品で市場テスト、仮説・検証を行いながら、アーリーアダプターという起業家にとっての優良顧客を突破口にして事業を成功させていく考え方(エリック・リース著「リーン・スタートアップ」)

参考記事:「リーン開発、アジャイル開発、リーンスタートアップは何が違う?」

4つの手法や理論に共通するのは、人間の知恵で一歩ずつ前進していく考え方です。

決して形を真似すれば目的が達成するというものではなく、柱になる共通の考え方をベースにしながら、みんなで努力して目標を達成していく考え方だと思います。

トヨタ生産方式(TPS)を学び追及し続けた王会長

リーン生産方式(TPS)を追及し続けた台湾企業Keyarrowの王会長による改革の足跡を見ていきましょう。

プロフィール

王 慶華 会長

- Keyarrow Ltd. (持株) 創業36年 取締役会長

- Chien Hsing Jing-Shi Management Consulting Co.,Ltd.会長

- Chien Hsing Pottery Art Co., Ltd. 会長

- 台中市人民政府顧問

- 台湾工作機械部品協会(TMBA)副会長

- 元台湾機械工業会(TAMI)常務理事

- 台湾社会企業持続的発展協会(ASSET)設立ディレクター

Keyarrow

- 所在地 : 台中市西屯区工業39路52号

- 創業36年

- 従業員 : 約500名

- 製 品 : 工作機用ユニット、部品製造

- テレスコカバー

- ベローズ

- チップコンベヤー

- 精密板金加工

など

- 強 み : 超短納期(発注の翌日に納品)

驚くべき進化(達成してきた成果)

- 生産リードタイム(部材納入から出荷まで)

- テレスコカバー

6.6日間(2007年)→1.4日間(2013年)→30分(2016年) - チップコンベヤー

5日間(2013年)→8時間(2018年)

- テレスコカバー

- 在庫(部材、仕掛り、製品すべての対年間売上比)

- 約20%(1999年以前)→約1%(2007年)→0.6%(2017年)

⇒ 在庫回転率150回という驚異的な値!!

- 約20%(1999年以前)→約1%(2007年)→0.6%(2017年)

- 生産ライン長

- 120m(2007年)→90m(2013年)→22m+5m(2016年、製品毎のライン)

- 設計リードタイム

- オンライン自動設計システムにより480時間→48時間に短縮(2018年)

6日以上だった生産リードタイムを30分に、在庫回転率を150回に、驚異的な改革を達成しています。

部分最適でなく全体を見渡した考え方が改革のスタート

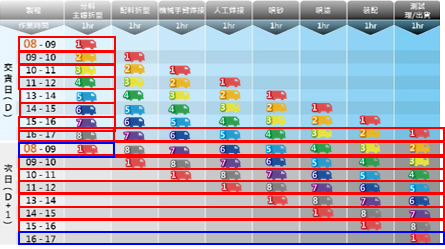

2017年に初めてKeyarrowを訪問したとき、会長が最初に説明してくれたのは、顧客やサプライヤーを巻き込んだジャスト・イン・タイムの考え方でした。

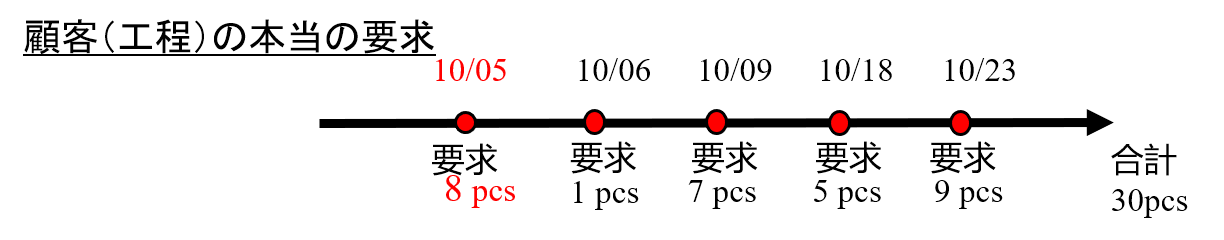

例えば、9月30日納期の30pcsの注文があったとします。

顧客は本当に9月30日に30個が必要なのでしょうか?

本当は、下図のようになるのではないですか?

だったら、本当の要求に合わせて製造、納品すれば、無駄がなくなりますよね?!

自社内の改善ももちろん大事であり、当然、Keyarrowも自工場内の改善をやっているのですが、サプライヤーや顧客を含めたサプライチェーン全体でのスループットを上げなければ大きな改善にならないことを初期段階で考えていたということを意味しています。

しかし、必要な分だけを小分けにして納品するのは、運送の負荷が大きくなって現実的ではないですよね?という疑問が浮かびます。

そして、王会長の改革は、顧客やサプライヤーを巻き込んだロジスティック・システムを構築することから始まります。

台湾中部の台中にある工業地帯の中で、顧客やサプライヤーの間を循環する路線バスのような仕組みを作り、1時間ごとに周回する配送トラックと生産計画をリンクさせたシステムを実際に見せていただきました。

自ら学び続け先頭に立ち、かつ社員を巻き込むカリスマリーダー

王会長の印象は、トヨタ生産システム(TPS)を元トヨタのコンサルタントから学び、コンサルと二人三脚で現場を注視し、改善活動の先頭に立ちながら、しかしワンマンになることなく謙虚であり続け、社員を巻き込みながら活動を続けるリーダーという印象を持ちました。

王会長の自宅に招待されたとき、ご自分の話はほどほどに、私たちの話を聞きたいと常に周囲に気を使う姿も印象的でした。

王会長は、TPSを単なる手法としてではなく、宗教のような位置づけで考えられているのかもしれません。

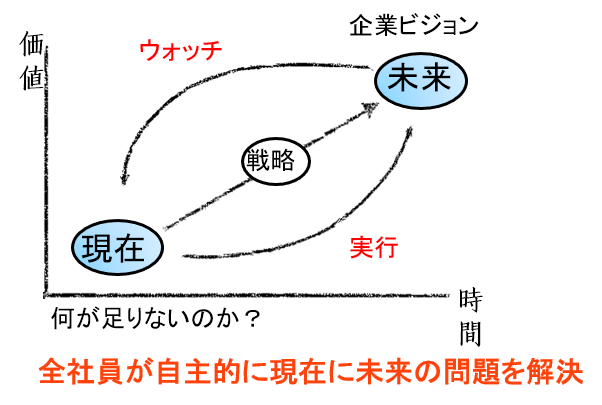

王会長が強調されていたのは以下のようなことです。

- 未来に立って今を見る、だから進化が続く

- 仕事がしやすい →幸せな気持ちになる →商品が良いものになる

- 異常時には停止して流さない

- 正しいことをシンプルに繰り返す

- 徹底的にムダをなくす

- 必要なものを必要な時に必要なだけ

現場社員の知恵を活かす

現場社員が感じた問題点、課題をワン・ポイント・レッスン(OPL)という形で紙に書いて共有します。

これは1980年代に日本企業がやっていたQCサークル活動と同じですね。

現場からのアイデアをまとめて、改善を行い、そして作業標準を策定、それを改善していくという流れです。

ネジ一本無駄にしない在庫圧縮

在庫を減らすことに関しては、相当な力の入れようだと感じました。

ネジ一本無駄にしない。

安い時に材料を買いだめることはご法度。

もっとも優先度が高いのは、在庫を減らすこと。

必要なものを必要なときに必要なだけ、というリーン生産システムの基本中の基本なのかもしれません。

日々積み上げた改善とチャレンジ

Keyarrowの工場はこれまで2回ほど見学させていただきました。

グローバルEMS企業にいて世界中の様々な工場を見てきましたが、フル稼働でこんなにきれいな工場は見たことがありません。

また、社員の方たちのやる気というか、モチベーションが高く、エネルギーを感じました。

工場見学の途中で、王会長がトイレに連れて行ってくれて、

「どうですか?一滴の水もこぼれていないと思います。」

と言います。

新入社員の入社後、最初に教えるのは、トイレを使ったら元の通りになるまできれいにしてから出ること、ということを厳しく指導するのだそうです。

そして、これは「次工程はお客様」ということを徹底するためなのだそうです。

これはまさに日本企業もTQC時代に言っていたことなんですね。

Keyarrowとのミーティングの最後に

「ここまでやったら後は何もやることないですね?」

と言ったら、

「まだまだやることは山積みです。私たちはグローバルで戦う企業になるんです。」

と社員の一人がにっこり笑って言っていたのが印象的でした。

喜びを追及し、新しいことにチャレンジし続けたリッチ・シェリダン社長

長時間残業、日程遅れの常態化で悩むソフトウェア開発業界で、残業ゼロ、社員と顧客の喜びを目指して成功したリッチ・シェリダン社長の改革手腕を見ていきましょう。

プロフィール

Richard Sheridan

Menlo Innovations CEO & Co-founder

- 業 種 : ソフトウェア受託開発

- 所在地 : 米国ミシガン州アナーバー

- 創 業 : 2001年

- 従業員 : 約50名

残業ゼロ! でも収益は右肩上がり

2016年から2019年で売上58%アップ!!

リッチ・シェリダン社長の原動力

イノベーション・セミナーでのリッチ社長の冒頭の言葉

製品開発ではカオスの話が多い。

納期遅延、深夜残業、品質問題で現場は疲弊している。

カオスに対する人の自然な反応は振り子を逆方向一杯に振らすこと、つまり窒息させるような管理強化だ。

官僚主義で何も始まらなくすることによって、我々はカオスを抑制する。しかしカオスと管理主義の中間に、どちらよりも強力な方法がある。それは構造化だ。

人間は構造化を渇望する。

あなたがどんな組織でも作れると想像して欲しい。

その組織を一言で表現するとどんな言葉が使えるだろうか。

私は「喜び(Joy)」という言葉で表現できる経営を目指してきた。

By Rich Sheridan

彼自身がソフトウェア・エンジニアとしてIT企業で働いてきて、長時間残業、ときには友人との約束も果たせず、家族との時間を犠牲にして、挙句に日の目をみないソフトウェアなども少なくないというエンジニア人生を歩んできて、ソフトウェア業界が人間を破壊するということを実感し、何とかしないといけないという意識が強かったのだと想像されます。

彼自身はIT企業でVP(日本でいう執行役員)まで昇りつめましたが、意を決してMenlo Inovationsという自分たちの会社を立ち上げ、作りたかった世界を作ることにしたのだと思います。

「エクストリーム・プログラミング」との出会い

リッチ社長がIT企業にいたときに、エクストリーム・プログラミングと出会います。

そしてそのIT企業内でペア・プログラミング、すなわち2人で1組になって、1つのプログラムを作成するということを試行し、非常にいい結果を導き出します。

エクストリーム・プログラミングは、ケント・ベックという人が開発したアジャイル開発の一つの手法で、ソフトウェア品質を向上させ、開発中にも変化する顧客要求への対応力を高めることを目的としたソフトウェア開発プロセスになり、以下の要素で構成されます。

- コミュニケ―ションによる品質向上

- ペアプログラミング

- ユニットテスト

- フラットな管理構造

- シンプルなコード

- 顧客とプログラマーの頻繁なコミュニケーション

どれも重要な要素ですが、リッチ社長が特に注視して取り上げたのがペア・プログラミングでした。

IT企業を辞めてリッチ社長が設立したMenlo Innovations社では、まず、このペア・プログラミング、そしてエクストリーム・プログラミングの手法を実践していきます。

ペア・プログラミングが生み出す効果

ペア・プログラミングの話をすると、一つの仕事を2人でやるということは、生産性は半分になるということですね?

という指摘をする人がいます。

しかしながら、ペア・プログラミングの効果は実際には絶大だということです。

これはソフトウェア開発に限った話ではないと思うのですが、実際に今回のセミナーで参加いただいた経営者の方々からも、自分たちもやってみたいという声をたくさんいただきました。

Menlo Innovations社は、ペア・プログラミングをもっとも長い期間実施している企業の一つだそうです。

Menlo社が実感するペア・プログラミングの効果はまとめると以下のようなことになります。

- コード(仕事)の品質が上がる

- コード(仕事)がブラックボックス化されない

- ノウハウが自然に伝達される

- 個人力に依存しない

- 誰かが休んでも問題ない

- チームコミュニケーション活性化

- チームワーク意識が向上

そしてリッチ社長は、「だから我が社では優秀な個人プレイヤーは要らないんです。」と言います。

顧客との信頼構築

Menlo Innovations社が成し遂げた2つ目の大きな成果は、顧客との信頼関係を非常にうまく構築できたということだと思います。

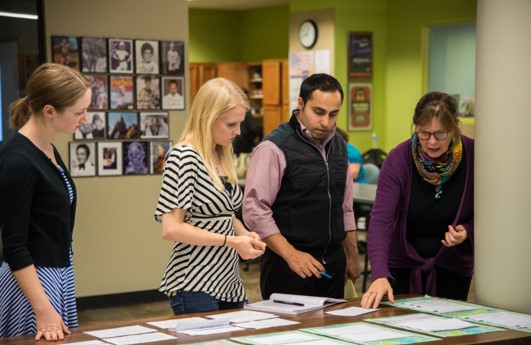

他の会社では考えられない2つの仕組みがあります。

一つ目は、一週間の成果を顧客と確認しあう場で、Menloのエンジニアが顧客に成果を見せるのではなく、顧客がMenloのエンジニアにデモをする形で、成果を確認しあうということです。

これは、顧客の要求がMenloのエンジニアに正確に伝わっていて、しかも顧客から見て、Menloのエンジニアが一週間どんな作業をこなしているかを十分に把握できていなければ不可能なことです。

このようなことが出来るという時点で、顧客との信頼がうまく出来ていることが証明されているのだと思います。

二つ目は、翌週のMenloのエンジニアのスケジュールを顧客が決めるということです。

Menloのエンジニアは、実行する仕事の内容が描かれた時間に比例した大きさの付箋を用意します。

顧客はその付箋を、一週間の作業可能な時間である32時間の枠に嵌めていきます。

32時間というのは、週5日×8時間で計40時間のうち、打ち合わせなどで必要な時間を引いた実作業可能時間になります。

顧客は、32時間という枠に、自分たちが優先して欲しい仕事から埋めていきます。

顧客とMenlo社員が合意した残業のない翌週のスケジュールが立てられる秘訣なのです。

これも顧客との信頼関係が出来ているからこそ可能な仕組みですよね。

試してみて良いものを残したらいい会社になっていた

リッチ・シェリダン社長率いるMenlo Inovations社のすごさは、新しいことをとにかく試してみて、良かったものだけを残していったら、いつの間にかいい会社になっていたということです。

エクストリーム・プログラミングの良いところを自分たちなりに実践できる形で取り入れて、そこから社員と顧客の喜びに通じる改革をしていき、さらにプログラミングに直接関係のないことでも、とにかく何でもやってみるという考え方が本当に素晴らしいと思います。

そして、何かを試してみるとき、大事にしていることは”喜び”ということなのです。決して効率化のようなことではなく、社員や顧客の”喜び”を一段アップさせるために何かを試していったのだと思います。

彼らが実践してみて、今、残っていることの幾つかを紹介したいと思います。

シンプル・ルール

どんな仕事も仕事の内容が書かれた一枚の手書きの紙がなければ仕事を始められない。

廊下ですれ違いざまに、「すまないけど、あの仕事をやっておいてくれ」という悪魔の囁きが、たくさんの飛び込み仕事を作って本業の計画をダメにしていることを、多くの企業が気づくべきだと思います。

大部屋・ノイズ歓迎

Menloの仕事場には部屋を区切る壁がありません。

社長の席もみんなと一緒で、仕事がやりやすいようにレイアウトはしばしば変わるのですが、社長の席もいっしょに移動するのだそうです。

大部屋の中では、絶えず話し声が聞こえてきて、最近の多くの企業のような静けさはありません。

ノイズ歓迎、というか面と向かっての対話を重視することで、仕事の質を高めているようです。

テスト・ファースト

エクストリーム・プログラミングの一つの要素ではありますが、Menloの仕事のやり方は、対象となるプログラムのコードを書く前に、テスト(検査)プログラムを作成します。

時間配分としては、テスト(検査)プログラム作成に70%の時間を使うのだそうです。

テスト・プログラムは、製品のことを熟知していなければ作れません。だから最初に作るのです。

この考え方は、ソフトウェア以外でも使えるはずです。

品質確保の仕組みを先に作るという考え方は、品質設計をすることに通じるはずです。

目で見る情報共有

Menlo Innovations社はIT企業ですが、自分たちの仕事の管理はかなりアナログに頼っています。

壁には様々な手書きのものが貼られています。

スケジュール管理も基本は手書きのものです。

様々な情報共有を目で見れる、そして確実にメンバー間で共有できる、そしてその情報を目前にしながら誰とでも会話が出来るということを重要視しています。

昨今、デジタル・トランスフォーメーション(DX)ということが盛んに言われますが、それももちろん大事ではありますが、ITだけに頼るのではなく、本当に大事なことは何か、それを達成するために最善の手段は何か、という思考を忘れたくはないと思います。

ハイテク人類学者

Menloはソフトウェア作成を企業から依頼を受けて実施します。

つまりエンドユーザーに対するサービス提供の責務はMenloの顧客企業が持っています。

Menloは顧客企業の要求仕様を満足するコードをアウトプットすることが使命なのですが、Menloはそれだけでは満足しません。

エンド・ユーザーに認められないソフトウェアは作りたくない。だから、エンド・ユーザーが本当に求めるものをしっかりと確認し、場合によってはMenloの顧客に意見を言う、ということです。

ハイテク人類学者は、エンド・ユーザーの行動を観察して、エンド・ユーザーの潜在ニーズを見つけるのが仕事というわけです。

エスノグラフィーとも言います。いわゆるマーケティング機能ということですが、ソフトウェア受託会社にこのような機能を持つのは極めて珍しいことだと思います。

恐れと戦い、変化を許容し、学習し続ける

新しいことを取り入れるのは、言うほど易しいことではないと思います。

未知のことへの恐怖というのは、どの組織にも存在します。

特に上級マネージャーは、変化によって自分の成果が見せられなくなることを恐れて、変化を受け入れない傾向があります。

リッチ・シェリダンにも、恐れはあるはずです。

ある女性社員が、産休が明けて職場復帰しようとしたけど、子供を預けるところが見つからなくて途方に暮れていたそうです。

リッチは頭の中で良いアイデアが浮かんだものの、それを口に出すこと、あるいは実行することがあまりにも常識とかけ離れていたので、その恐れで一瞬ためらいがあったものの、ついには口に出したのだそうです。

「子供を会社に連れてきたらいいよ。」

それからは、多くの社員が子供を会社に連れてくるようになったのだそうです。

今では、子供だけでなくペットも自由に会社に連れてくるのだそうです。

イノベーション・セミナーでのリッチ社長の結びの言葉

長い道のりの中で、競争優位を維持する素となる唯一のものは、競合よりもいち早く学ぶことができるあなたの組織の能力である。

Peter Sengeの言葉から引用

二人のカリスマ経営者から学ぶこと

さて、王会長、リッチ・シェリダン社長の成功物語はいかがでしたでしょうか?

大事なことは、この2人から何を学ぶかということだと思います。

王会長はリーン生産方式(TPS)を追求し、リッチ・シェリダン社長はアジャイル開発を基本にしながら独自の改革を進められていました。

どちらにも共通するのは、手法や理論に頼るのではなく、トップと社員が一丸となって自分たちなりの道を追及したことではないでしょうか?

2つの企業に共通するのは、社員のモチベーションでもあります。

トップが一人で何かを成し遂げたというよりは、トップの学ぶ姿勢、変革への想いを現場、社員が受け止めてそしてトップに感化された形で改革を強力に進めたことだと私は思います。

これらのことから申し上げたいことは、会社を変革し成功するためにやるべきことは以下の2つだと思います。

- 信じるべき基本的な考え方、手法、理論をトップ自らが学び続ける

- 社員全員がトップ方針に納得して自ら考えて動けるように変革する

つまり、トップも現場も共に自ら考えて実行できる組織になることです。

これが、組織を変革し、成功するための唯一の方法だと確信します。

学び続けるための同士を作る

経営者が学び続けることはとても大事なことです。

しかしながら、日々のオペレーションに忙殺されるなか、正しい知識を正しいタイミングで修得するのは大変なことです。

手法や理論の表面的なことではなく、その本質を限られた時間で吸収し、活用するために優れたアドバイザーを見つけて欲しいと思います。

実践することの難しさ、そして重要性を理解する

2人のカリスマ経営者の足跡からわかることは、正しい手法や理論を理解することだけではなく、実践するための難しさ、超えるべき障壁の大きさを正しく理解することだと思っています。

理論や手法は、本を読めば表面的なことは理解が出来ます。

そう。表面的な理解に満足してしまうのが、実は一番恐ろしいことだと思っています。

セミナーなどで勉強すれば、”なるほど”と思うこともたくさんあります。

セミナーを受けて、自分が考えていたこと、学んできたことは間違いがなかった、とおっしゃる方がいます。

でも、そうやって理屈にだけ納得する人たちは、ほとんど実践で失敗しています。

わかりやすく説明されれば、理論や手法は納得できるものが多いのです。

しかし、一番大事なこと、そして一番難しのは、なぜ理想論がうまくできないのかということなのです。

成功事例を聞けば、自分たちだけでも何とかなると思う人は多いのですが、本当に成功するためには、成功出来ない理由がわかっていて、それを回避して成功する方法や手順を理解することなのです。

今回、2人のカリスマ経営者の成功物語についてお話ししてきましたが、ここから、成功しない理由が読み解けた方が何人くらいいらっしゃるでしょうか?

弊社は製造業の組織改革の実践に強みを持っています。

なぜ改革が出来ないかを熟知しています。

簡単に分かった気にならずに、では自分たちで本当に出来るのか?出来ないとすると何が問題なのか?何が足りないのか?

いっしょに議論してみませんか?

本物の改革に興味があれば、ぜひ一度、私と議論してみませんか?

お問い合わせをお待ちしています。

この記事を気に入ってくれたら、下の”いいね”ボタンをお願いします!!