製品開発組織の改革は、トヨタや他社の事例をそのまま持ってくるのではなく、独自の開発システムを作るのが正解!

弊社ではトヨタのリーン製品開発手法を推奨し、その導入をお勧めしていますが、トヨタ以外の会社でトヨタの形をそのまま導入することは出来ません。トヨタの手法から開発システム、組織能力の本質を学んで、自社の特性に合わせた独自の開発システム、組織機能を作りこんでいかなければ組織改革は成功しません。

組織改革は、トヨタにしても他のどんな会社の成功事例にしても、形だけを取り入れようとすると必ず失敗します!!

製品開発に特化したコンサルとして、トヨタのリーン開発手法の本質をお伝えし、自社の課題を客観的に把握した上で、達成したい目標を設定し、現状と目標とのギャップから戦略的なアプローチで御社独自の組織改革、プロセス改革を実現する方法をお伝えします。

他社事例を形だけそのまま取り入れようとする間違い

これまで多くの開発組織の改革をお手伝いしてきて、改革に着手するときに、多くの企業で勘違いしていることがあります。

それは、たとえばトヨタのリーン製品開発手法など、他社の成功事例の形態をそのまま持ち込もうとすることです。

事例や実績に拘る日本企業

米国企業で約10年働いた経験から、日本企業と欧米系企業で大きく異なる点の一つは、日本企業は実績や事例にものすごく拘る傾向があることです。

取引業者が何か新しい製品やソリューションを紹介しに来たときに、日本企業の多くの人は、「それって他で実績ありますか?」と聞いてきます。

自分たちが一番最初に採用するのは、リスクがあってイヤなのだと思います。

リーン開発の理論をセミナーなどでお話しすると、

「もっと他に成功事例や失敗事例を教えてくれませんか?」とか、

「わが社と似たような業種で導入事例はありませんか?」とか、

「もっと事例があると、実践するときにイメージがわきやすいです。」

という反応が返ってくることがあります。

一方、欧米系企業では、新しいソリューションなどを紹介すると、

「わが社以外にはまだ話してないですよね?ぜひ、わが社とだけパートナーになりませんか?」

という日本企業ではほぼあり得ない反応をしてくることが多いのです。

つまり、欧米系企業では、常に競合・競争を意識して、自社だけのもの、自社オリジナルなものを追及する傾向があるわけです。

欧米系企業に対して日本企業の傾向、つまり事例をたくさん聞きたいという想いは、「そのまま真似したい」、あるいは「形をそのまま導入したい」という気持ちがそのまま表れた結果なのだと思います。(すべての会社に当てはまるわけではありません。あくまで傾向です。)

あまりいい言葉ではありませんが、日本企業は横並びということに安心感を持つ傾向があって、尖がることを躊躇するようなところがあるように思います。

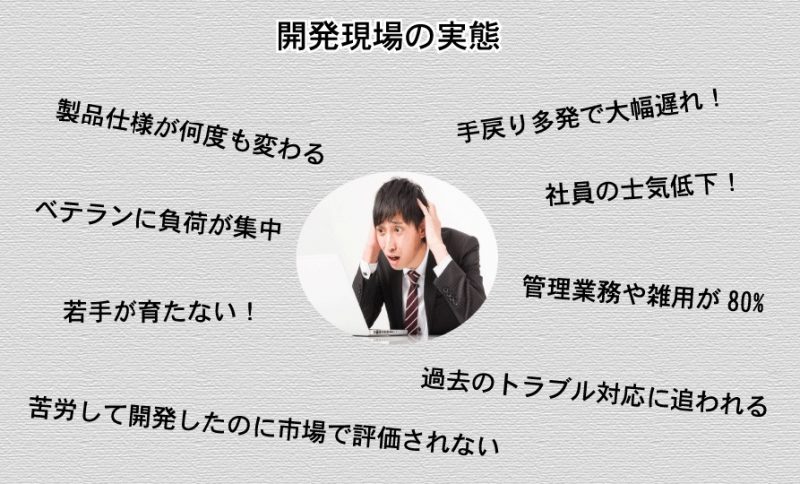

製品開発組織で起きている悪い症状は似ている?!

組織形態や開発プロセスをそのまま真似したくなるもう一つの背景は、実際に多くの製品開発組織で似たような状況になっていることが考えられます。

皆さんの組織では日々どんな問題、あるいはどんな悪い症状が出ていますか?

下の図を見てもらうと、多くの企業で、「ここに書いてあることはうちの会社でほとんど当てはまります」という返事が返ってきます。

もちろん独自の組織文化が出来上がっていて、製品開発でもほとんど問題がないという企業や組織もあるかもしれません。

ただ、同じような症状で悩んでいる企業が非常に多いことも事実です。

では、なぜ違う企業で同じような問題で悩むようになったかは、日本の製造業が発展してきた歴史的背景に原因があると考えています。

参考記事:「開発組織における問題の構造化」

成長の過程で優先してきたものと犠牲にしてしまったもの

昔の話をすると若い人たちに煙たがられるかもしれませんが、1970年代、80年代は日本企業が安くて品質の良い製品で世界を席巻し、Japan As No.1などという本がベストセラーになっていました。

各企業は作れば売れるような状況になり、製品のラインナップを拡充することで収益を拡大していきます。

何か新しい製品を考えて出すというよりも、既存製品を少しずつ進化させる、いわゆるマイナーチェンジによって企業が潤っていくわけです。

そのため各企業は、マイナーチェンジの開発を加速させ、そのために製品開発を効率化させることに大きく舵を切っていきます。

製品開発における分業化を促進し、小さな領域の専門家を作って、言葉は悪いですが流れ作業のような形で製品を開発するようになります。

同時に複数の機種を開発することも可能になり、結果、製品開発の効率化を勝ち取っていき、多くの企業が安定した成長を遂げていきました。

しかしながら、製品開発の効率化は一方で、新しい製品を生み出すチャンスを犠牲にし、技術者一人ひとりの考える力、創造力を育てるということを置き去りにしてしまったのだと思っています。

また、分業化を極端に進めてしまったことで、製品全体を深く理解できる人材や、プロジェクト全体を俯瞰できるリーダー人材が激減してしまったのです。

この負の作用は、すぐには結果が現れません。

製品開発の効率化がすぐに収益拡大に貢献したのと対照的に、技術者やリーダーの育成を犠牲にしたことは、ジワジワと年数をかけて企業を弱体化させていったわけです。

技術者一人ひとりの力が衰えてくると、やがてその人たちが中間管理職となり、組織を引っ張っていくようになることで、今度は組織能力が弱体化していきます。

こうやって、長い時間をかけて先の組織問題が顕在化し、多くの企業で同じような悪い症状になってきたのだと考えています。

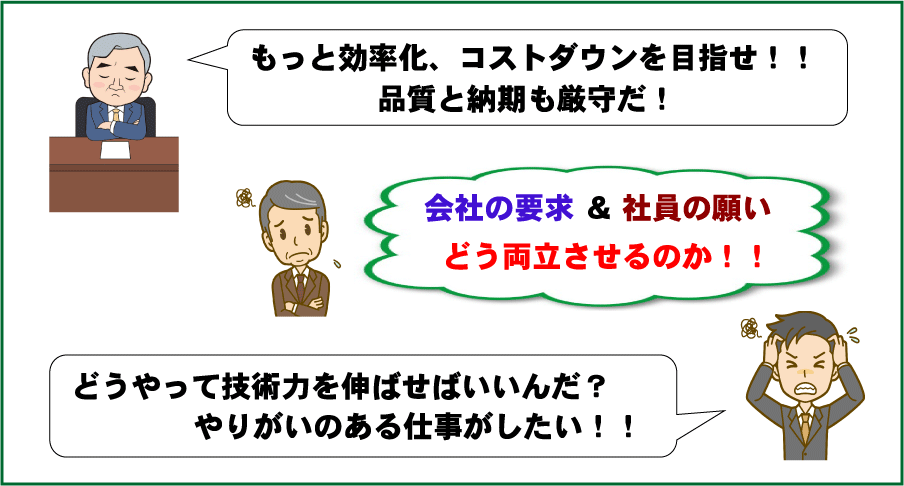

経営トップの想いと現場の感覚のギャップ

長い時間をかけて弱体化した個人と組織ですが、これは誰かが悪かったと考えるべきではないと思っています。

経営トップとして、製品開発の効率化を目指すことは間違いではなく、現にそれによって企業は成長してきたわけです。

ただし、効率化によってもたらされた負の影響を、どこかで気づいてそこに手を打つことは、もしかしたら出来たかもしれませんね。

いずれにしても、経営トップが目指す効率化と、現場の想いは本来両立させなければならない課題なのだと、改めて考えることが肝要です。

参考記事:「製品開発組織改革、リーン開発導入の失敗パターンから正しい改革の進め方を学ぶ」

効率化を維持し、失ったものを取り戻すのが改革

製品開発革新、開発組織の改革は、自社の歴史を否定するものであってはなりません。

自社の歴史でうまくいったものを残し、失ったものを取り戻し、足りないことを補充していき、そして会社が再び大きく成長するようになることです。

陥りがちな失敗は、歴史の中で獲得したメリット、ここでいう「効率化」の重要性を置き去りにして、失ったものを取り返すことを主眼に置いて改革を進めることです。

もともと、二つの目的(ex;効率化とエンジニア育成)は、同時に達成することが難しかったのかもしれません。しかしどちらも会社にとっては重要です。

片方が出来てないからと言って、出来ていないことだけを獲得するソリューションに飛びいてしまうと失敗します。

もう一度、二つの重要な目的を同時に達成できることを考えていきます。

一歩ずつ成果を積み重ね、大きな成果までは時間も必要

多くの場合、製品開発組織の様々な問題は、その企業が成長する過程で長い時間をかけて起きていることをご理解いただけたと思います。

だとすると、改革にもそれなりの時間がかかるということなのです。

長い時間をかけて失ったものを一瞬で取り戻したいという気持ちになることも理解できますが、ここは冷静に考えてみましょう。

ただし、改革にかける長い時間にまったく変化しない、進歩しないということでもありません。

一歩一歩、小さな成果を積み上げていって、変化や進化を実感しながら、最終的なゴールを目指します。

改革を成功させるには、戦略的アプローチが絶対に必要

歴史的な積み重ねで起きている様々な組織問題は、組織構造を変えるだけで解決することは出来ません。

問題の本質を捉えて、原因を根絶していかなければ達成したい目標には到達できません。

実績を頼りに形だけ、組織構造だけ変えるようなアプローチでは絶対に成功しないわけです。

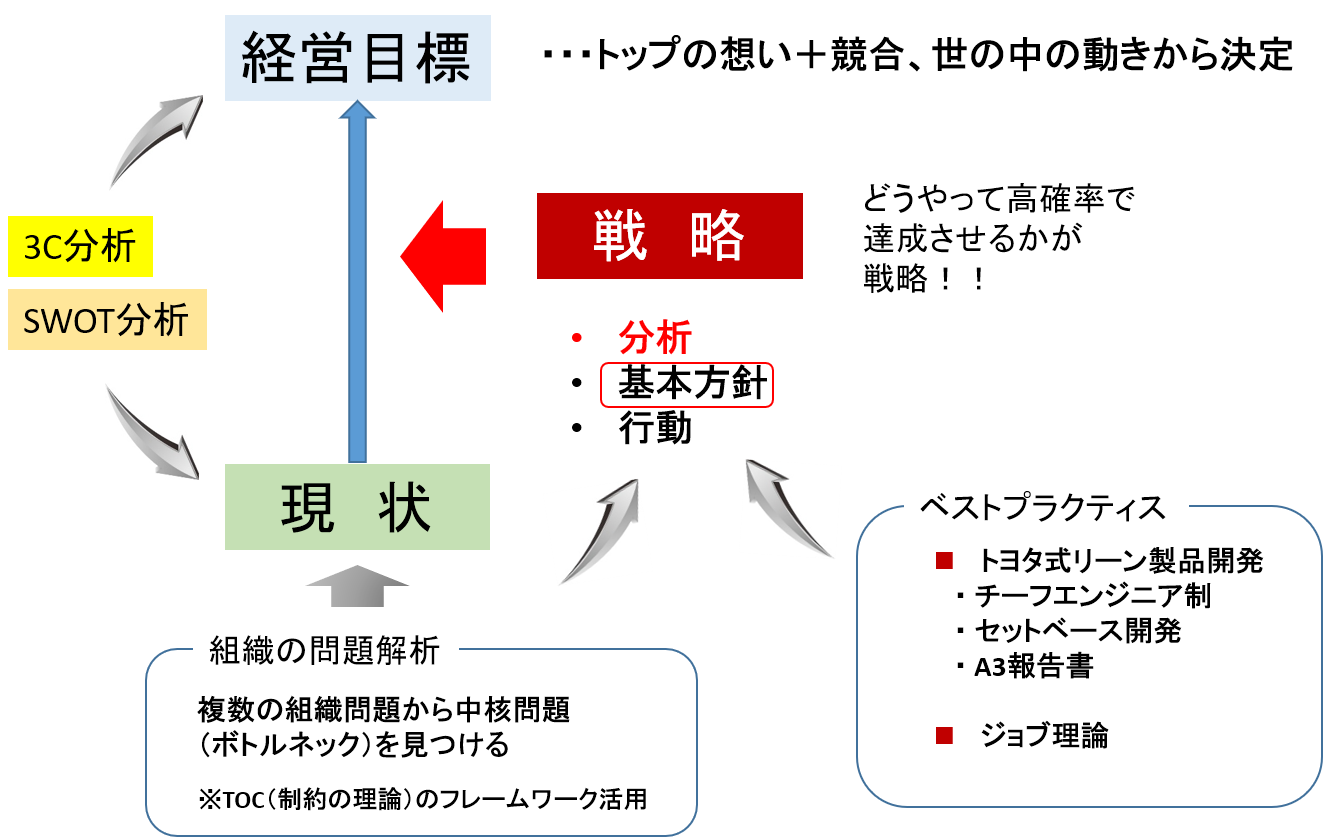

戦略的なアプローチが必要なのですが、では戦略的アプローチって一体どんなアプローチでしょうか?

戦略という当たり前に使っている言葉ですが、実は誤解している人も多いのだと思っています。

戦略的なアプローチは、「正しい状況分析をもとに、高い目標と自社の現状を理解し、そのギャップを埋めるためのシンプルで驚きの方針を立て、実行できる策を立てること」です。

弊社が行っている製品開発革新の戦略的アプローチは上図のようなフレームワークになります。

正しい分析ということに注力します。

3CやSWOT分析など、形骸化したものにならないように、深い分析を行うとともに、TOC(制約の理論)の思考プロセスを使って、組織問題のボトルネックを発見して、ボトルネックを攻めるやり方で短期間で一歩ずつの成果を出せるようなアプローチになります。

トヨタのリーン製品開発手法などは、手法の本質が個々の組織問題をどのように変えられるかという踏み込んだ考察によって、戦略に繋げていきます。

手法によって単純にソリューションが見つかるのではありません。

手法の本質と、個々の組織問題のボトルネックの解決方法を結び付けることで、本物の改革を実践していきます。

参考情報:「戦略立案スキル強化セミナー」

ポジティブなループをたくさん作って、時間とともに強い組織に変える

ポジティブ・ループというのは、何かに取り組んだ結果、他の状況が変化し、巡り巡って元の取り組みがポジティブに変化し、何度も繰り返すことで大きく変化していくことです。

例えば、リーン製品開発手法の中で、A3報告書を使って組織内の知識を再活用するということを実践するときに、以下のような変化が起きるとこの活動はポジティブに変化していくことになります。

「知識をA3報告書に書いて組織内で発表する」→「お互いに持っている知識が共有化される」→「A3報告書に関する意見交換が行われる」→「良い報告書を書けるようになる」→「A3報告書の質が上がる」→「社内での知識共有が活性化される」

何かの施策を始めても、最初はすぐに成果が出ないものです。

繰り返し実践し、内容が少しずつ進歩するような仕掛けをすることが大事なのです。

このような仕掛けを複数設定しておき、日々の活動を続けるうちに組織力が上がるようなシステムを作り上げることが大切です。

エンジニアの考える力をポジティブ・ループで上げることで、組織能力が高まる

製品開発の効率化を進めることで犠牲にしてしまったエンジニアの創造力、リーダーシップの育成を取り戻すために、ポジティブ・ループを仕掛けていくことが開発革新の正しい考え方だと考えています。

なので、出来上がった組織構造を真似ることでは、改革は出来ないということになります。

そして、エンジニアの創造力、考える力を取り戻していくには、それぞれの企業の仕事のやり方、現在のエンジニアの実力、組織能力の課題などをしっかりと分析した上で、企業ごとに適したポジティブ・ループの設計が必要だと考えています。

そのために必要なのは、「己を知る」ことです。

孫子の兵法「敵を知り、己を知れば百戦危うからず」なのです。

まさに戦略思考、戦略的アプローチということです。

フューチャーシップでは、現状の組織課題の根本原因を追究するときに、TOC(制約の理論)の思考プロセスを活用します。

参考記事:

「連鎖式組織改革法」-製品開発組織を勝ち続ける組織に変える」

「TOCの思考プロセスでUDEを使って組織問題の本質を突き詰める」

フーチャーシップの製品開発革新支援で改革を成功させます

フューチャーシップは、開発革新に関する手法や理論を指導するだけのコンサルではありません。

多くの企業での改革実績をもとに、改革に関わる落とし穴を知り尽くしています。

組織ごとの問題の本質を捉え、実現可能な改革プランの策定から実践まで支援いたします。

開発革新プロジェクトのマネージメントをフルサポートできます

開発革新をプロジェクトとして推進は、未経験というケースが多いと思います。

開発プロジェクトの推進とは少し勝手が違って、改革プロジェクトを推進した経験、改革実践に関する知識が必要です。

フューチャーシップの経験と知識を活用ください。

プロジェクトリーダーの方をフルサポートすることで、改革そのものを成功させるだけでなく、改革プロジェクト推進に関するノウハウを御社に残すことも可能になります。

組織問題の本質を知り尽くしています

弊社代表の国内外製造業製品開発現場での実体験と、弊社がこれまで支援してきた多数の企業における経験によって、製品開発組織の組織問題の本質を知り尽くしています。

多くの共通の問題の根本にある問題を組織のジレンマとして捉え、企業ごとの歴史から絡み合った問題をシンプルに読み解く力があります。

TOC(制約の理論)の思考プロセスの使い手でもあり、客観的な分析で組織のボトルネックを発見します。

戦略的アプローチで改革プランを作れるのは弊社だけです

手法や理論を教えてくれるコンサルはいくらでもあります。

改革を進めるためのフレームワークを提供してくれるコンサルも存在します。

しかしながら、正しい分析から改革の全体像、シンプルで驚きの基本方針を導き出し、小さなポジティブループを仕掛けて小さな成果を積み上げながら、最終ゴールを目指す戦略的アプローチで改革プランを練り上げ、さらにゴール達成まで実践をサポートできるのは弊社のみだと自負しています。

冒頭の話のように、実績や事例に頼って形だけを取り入れようとすることも、弊社の戦略的アプローチによって回避することが出来ます。

トヨタをはじめ世の中の成功事例を客観的に深く理解しています

例えばトヨタのリーン開発手法は、トヨタ出身者ほどの知識はないかもしれませんが、トヨタの人たちはトヨタ以外のことを知りません。

なので、トヨタの手法の本当のすごさを知らないのかもしれません。

トヨタやトヨタ以外でも、製品開発で成功している企業はたくさんあります。

大事なことは、成功している企業とそうでない企業の違いを理解し、どうやったら成功していない企業が成功することが出来るかということを知っているかどうかなのです。

トヨタ式リーン開発の本質的な意義を導入するのは、自社の課題を深く理解し、リーン開発の本質的な意味を理解していなければ、正しい実装ができないのだと考えています。

自社の分析は自社のみでは困難

「敵を知り己を知れば百戦危うからず」という話をしましたが、実は「己を知る」のは意外と難しいのです。

それは、他社のことをあまり知らないからです。

多くの企業の問題解決をしてきたから、企業の自社分析を第三者の立場で正確に行うことを支援することが出来ます。

もちろん、企業内の知識は企業内部の人の方が持っているはずですが、比較が出来なければ正確な分析が出来ないのです。

敵の情報も、それぞれの企業で情報を集めるのは限界があります。

弊社の経験から、守秘義務に反しない限りにおいて他社情報を提供することが出来ます。

敵と己の分析に、経験のあるフューチャーシップをご用命ください。

無償配布:「連鎖式組織改革法」のプレゼン資料

トヨタの組織力から学び、TOC(制約の理論)の戦略アプローチを採用した弊社独自の手法!!

「連鎖式組織改革法」のpdf版をご希望の方に無料で進呈しています。

50年勝ち続けられる組織を作る

効率化、チェックリストなしで実践できる組織改革の仕組み

この方法があればトヨタのような強い組織が作れる!!

無料にてPDFをダウンロードできます。下記フォームよりお申込みください。

「連鎖式組織改革法(pdf)」無料ダウンロード

弊社サービスに関して疑問点等があれば、下記の問い合わせフォームよりご連絡をお願いします。

この記事を気に入ってくれたら、下の'いいね'ボタンをお願いします!!