ものづくり企業が変化の激しい時代に勝ち残って、収益を上げていくために何をすべきか?

安くて高品質のものづくりで世界を席巻してきた日本の製品業は、今では生産技術での差別化が出来なくなり、IT技術の急激な進化、市場の多様性の広がりの中で苦戦を強いられている。各企業の強みを生かして、グローバルで通用する新しい製品や事業を生み出して、収益を拡大し続ける企業になるために今何をすべきかを学びたい。

企業の最終目的は収益を高めることです。日米製造業で企業改革、製品開発革新を実践してきた実績をもとに、製造業の収益改善のための戦略立案、実行を支援します。

製品企画、製品開発、調達、生産、営業、サービスというバリューチェーン全体のスループットに着目しつつ、顧客の生活を進化させる新たな製品や事業を生み出し、顧客から感謝される企業になるための戦略の立て方をお伝えします。

本記事の内容

ものづくり企業の戦略は、方針を絞ることから始める

製造業の組織改革には、様々なアプローチ方法や考え方があります。

方針として全部やろうとすると、複数の価値観を持たなければならなかったり、相反する方針を企業内に内在させなければならなくなり、組織マネージメントが複雑化し、場合によってはマネージメントが崩壊しかねない状況になってしまいます。

異なるアプローチ、異なる考え方を共存させることが困難になるということは、そこにトレードオフやジレンマが生じていると言い換えることができます。

まず、組織として目指すべき事柄、方針におけるトレードオフやジレンマを深く理解し、自社の現状やDNAを認識した上で、目指すべきゴールを明確化することが戦略を立てるための最初のステップとなります。

製造業の改革に向けたジレンマを整理する

なぜ改革をする必要があるかと言うと、もっと収益を上げたいからということだと思います。

収益を上げるためには、売上を上げる。

売上を上げるためには、売れる製品をたくさん作る。

あるいは売上を上げるためには、たくさんの顧客を獲得するか、販売単価を上げる。

では「売れる製品」とは「顧客ニーズを満たす製品」だとすると、ここで一つ目の選択肢。

- 顕在化している顧客ニーズ

- まだ顧客も気づいていない潜在ニース

当然、両方とも必要だという声も聞こえてきそうですが、顧客の声を直接聞いて製品の改善に繋げるアプローチは比較的短期に結果が出てきますが、一方で潜在ニーズに関しては不確定要素も多く試行錯誤的なアプローチも必要になってくるし、何よりも潜在ニーズを発見するためのツールやノウハウを組織内に持たなければ気持ちだけではできません。

顧客の声を直接聞いて得た情報は、実は競合他社も簡単に手に入るものなので、成果がすぐに出たとしても、他社との差別化は難しいのかもしれません。

このように、良い製品を作るという一点でもこのようなジレンマがあるのですが、良い製品を継続的に生み出すために製品の構造をどうするか、人的リソースを効率活用するための組織構造をどうするか、コア技術をどうやって維持し製品展開していくか、などを考えたときに、それぞれ様々な選択肢があって取捨しづらい状況が出てきます。

技術経営(MOT:Management of Technology)的な視点で自社の状況を考えていくと、ものづくり企業では、「価値を創造する」ということ、つまり部材を仕入れて顧客にとって価値のある製品に変えていくことと、「価値を獲得する」ということ、つまり製品を高い価格で顧客に買い取ってもらうことで企業として価値を獲得する、という連鎖で初めて企業経営が成り立つと考えます。

このとき、「価値を創造する」ために、価値創造プロセスを確立する必要があり、また、「価値を獲得する」ためには、事業価値を創造する必要があります。

価値創造に向けた選択肢

- 改善的イノベーション(顧客の直接の声)と革新的イノベーション(技術革新、潜在ニーズ)

- マーケットインとプロダクトアウト

- モジュラー型アーキテクチャーとインテグラル型アーキテクチャー

- プラットフォーム戦略と個別最適戦略

- 製品の総合力戦略とコア技術展開戦略

- リーダー企業戦略とフォロワー戦略

- 組織能力向上重視と製品開発効率重視

など

価値獲得に向けた選択肢

- 垂直統合と水平分業

- make or buy(内製か外注か)

- sell or not sell(コア部品の外販か専有か)

- 既存顧客層での拡大と新規顧客層の開拓

- 販売数量(顧客数の拡大)と利益率(顧客価値の向上)

など

上記のような選択肢が、トレードオフやジレンマによって両立が困難な場合があることを認識しましょう。

何を捨てて、何を追い求めるかということが戦略だということです。

何を選ぶかは、自社を客観的に評価するところから始めるべきだと思います。

自社の客観的な現状分析

戦略立案で最も大事なことは、客観的で正しい分析です。

まずは、自社の現状を客観的に分析します。

分析する観点は、経営視点からの分析をする必要があり、以下の3項目を特に注視するようにします。

- 製品特性に関する分析

- 顧客との関係性の分析

- 組織能力に関する分析

自分のことを客観的に評価するのは意外に難しいことなのだと思います。

客観的な分析のためには、他社や成功している企業との比較で見ていくのが有効な方法です。

3C分析(自社、競合、顧客)やSWOT分析も非常に有効なツールですが、企業研究による様々な学びを分析に使うことで、客観性が増すのだと思います。

例えば、トヨタの強みは、長い時間をかけて培った組織能力や強固な開発プロセスをベースにして、チーフエンジニアという超一流のプロジェクトマネージャーとそれを支える組織機能、文化によって継続的にヒット商品を生み出し続けていることだと言われています。

パナソニックは、超が付くほどの大手総合電機メーカーでありながら、フォロワー戦略を取り続けて、ブランド力と顧客関係性という強みによって長い間、多くの製品で高いシェアを取り続けています。

富士フィルムは、アナログ写真という事業の土台を失いながら、フィルム技術というコア技術を他事業へ展開することで、化粧品や医薬といった分野を開拓して収益をアップさせました。

コア技術を使って成功している例としては、味の素のアミノ酸、3Mの接着技術、セラミック技術の京セラや村田製作所などがあります。

自社分析は、このようなトップ視点でみた大きな戦略を見ることも大事ですが、もう一方で現場や社員の立場から見た内部的な評価も重要です。

内部的な課題を見つけるのに、弊社ではTOC(制約の理論)を使って、様々な悪い症状の根本にある一つか二つのコア問題を特定することで正しい現状分析をするようにしています。

やるべきことを絞って目標を決める

「二兎を追うものは一兎も得ず」と言われるように、すべてを手に入れることは出来ません。

良い製品を開発し続けて、顧客から受け入れられ、収益が安定して成長する会社にするために選択と集中を考えます。

優先順位の取り方を事例で示しておきます。

改善的な製品開発から革新的イノベーションへの変革を優先する

- 顧客との関係性も良好で、顧客からのポジティブな要望や意見を営業経由で取れる体制が整っている。

- 顧客要望による改善型の製品開発で収益は維持できているが、横ばいではなく大きく成長させたい。

という状況の場合、顧客のダイレクトボイスを技術的な見解を加えて加工することで、他社が気づかないアイデアに変換するという改革を考えることが出来ます。

成功事例としては、開発技術部門内にR&Dマーケティング機能を設け、営業や企画部門と協業させる体制にすることで、ダイレクトボイスから潜在ニーズに変換できるような組織機能を作っていくことで、製品企画における強みを作っていくという考え方です。

組織能力を強固なものにして、継続的にヒット商品を生み出せる体制作りを優先する

この考え方が、もっとも多くの企業が目指したいものかもしれません。

トヨタのように強固な組織能力が代々受け継がれる中で、優秀な人材が次々に生まれ、チーフエンジニアという強いリーダーを輩出し続けることで、競合が追随できないような良い商品を継続して出せるようにするという考え方です。

考え方はすぐに理解できるのですが、このアプローチは非常に時間がかかります。

トップの強い想いと粘り強い支援のもと、リーダーとして先陣を切る見本のような人の存在とともに改革していく必要があります。

弊社でもこのアプローチを推奨していて、トヨタや他の成功事例から改革の本質を学び、形だけを真似て取り入れるのではなく、企業ごとにマッチした改革戦略を作って実行します。

一歩ずつ小さな成果を積み上げながら、先の長いゴールを目指して進めていく考え方になります。

これまでの常識を捨てなければならないことも多く、社内の抵抗勢力も生まれやすいアプローチですが、やり遂げれば成果は大きいものです。

コア技術を生かした収益拡大を優先する

素材メーカーや加工技術、生産技術を売りにしている企業は、製品の納入先がさらに最終製品を作る企業であることもあります。

つまり納入先の製品を作るための部品、材料、生産技術を提供していることになるのですが、最終製品の原理や最終製品の価値がわからないままで技術が活用されていて、つまり既存顧客以外の応用が利かないことがあります。

自分たちのコア技術が最終製品の価値をどうやって上げているかを知らないケースがあるということです。

コア技術で収益を拡大していくためには、コア技術の活用を広げることが最も効果的です。

しかしながら、コア技術の技術者は往々にしてその応用技術を持っていないことが多いのです。

技術のすばらしさをアピールすれば、応用製品の企業から問い合わせが来るだろうと、待ちの経営になりがちです。

製品を作ることは、わが社の仕事ではないと反対するマネージメントも出てきそうです。

この改革をするには、フラグシップ戦略といって自分たちで応用製品を作って見せることでコア技術を拡販していくアプローチが有効です。

ただし、製品に対する知識が社内にないという状況からのスタートになります。

経験のないシステムを理解して作ってしまうという新しい組織能力を獲得する必要がありますが、実はこのような少し研究して作ってしまうというのは、元来、技術者たるもの元々持っている能力と私個人は思っていて、個人能力を引き出すことで対応できると思っています。

弊社で推奨しているのは、因果関係マップというツールを使って、未知の製品を分析することです。

因果関係マップは、本来、自社製品のトレードオフや未知のことを分析するためのツールですが、未開拓の製品の原理を追及していくツールとしても活用できます。

上記の事例も参考にして、トップ視点、経営視点からみた自社の現状、強み、課題、さらに現場目線での課題を考えて、絞った目標を立てましょう。

戦略実行のための武器を棚卸しして強化する

戦略という言葉からもわかるように、企業の収益拡大は競合に勝ち、市場の変化や己にも打ち克つことで勝利をものにすることができます。

そして戦うためには武器が必要です。

戦略を立てて実行計画を作る際に、実際には様々なツールや武器を活用することになるはずですが、会社組織として元々持っている武器を使えるか、あるいは戦略の実行段階で武器を獲得しながら実行するかで、効率も違ってきます。

普段から自社が持っている会社を改革するための、あるいは少しでも良くするためのツールや武器を棚卸ししておくことは大事なことだと思います。

では、会社を改革するための武器とは何でしょうか?

武器とは、日々のオペレーションの中で、生産性改善、効率向上、コストダウン、品質向上、イノベーションの確率向上など、様々な改善に役に立つ手法、フレームワーク、ルールなどであると考えます。

自社の武器の棚卸し

今、自社で持っているかもしれない武器について、思いつくものを挙げてみます。

- 過去の成功体験や成功パターン

- 道半ばでも進行中の活動

- 社内で共有された他社の成功事例、ベストプラクティス

それぞれをもう少し細かく見ていきます。

過去の成功体験や成功パターン

例えば過去に全社でTQC(統合品質管理手法)に取り組んだ経験があり、その資産が残っていれば活用できます。

TQCの考え方をもう一度全社に展開するとなると、トップの想いなども含めてかなり大変なことになりますが、QCサークル的な小グループによる改善、提案活動などを復活させることもとても有効だと思います。

また、QC7つ道具などの、分析ツールは一部の人たちのよって引き継がれていたりします。

役に立つものは使いきるという考えが必要だと思います。

TQCに限らず、CS(顧客満足)活動なども企業の活性化に使われていました。

あるいは、企業独自の戦略などで成功事例があれば、戦略そのものだけでなく、どうやって展開していったかという成功体験なども活用できます。

道半ばでも進行中の活動

現在進行中の活動にも着目してみるといいと思います。

ただし、現状、活動がいまいち軌道に乗っていなかったりする場合は、現状分析や目標を絞る段階で学んだことを加味しながら、必要な軌道修正などを行って活動の質を上げることも考えてみて欲しいと思います。

例えば、これは実際にあった事例ですが、働き方改革という意味とイノベーション促進のためにGoogleがやっている20%ルール、すなわち自分の本業以外の好きなことをやれる時間を働く時間の20%は取るという活動を展開している会社があったのですが、いきなり好きなことをやれと言われて、ほとんどの社員が何をやっていいかわからずに、返って効率が悪くなったということがあって、その会社の自己分析で、自社製品の全体構成、動作原理を理解しているエンジニアが少ない、という課題があり、この20%を製品の全体構成、原理を学ぶ時間としたことで、エンジニアの製品への知識が向上しただけでなく、製品への愛着も増し、働くモチベーションもアップしたという事例があります。

社内で共有された他社の成功事例、ベストプラクティス

他社から学ぶというのは非常に大事なことです。

そういう意味では経営学などでは良く使われますが、企業研究から自社の戦略のヒントにすることは良くあることです。

トヨタの組織能力やプロセス、優秀なマネージャーが育つ環境などは本当に学ぶところが多いと思います。弊社でもトヨタ式リーン製品開発手法をモデルとした組織改革を数多く手がけています。

シャープや3Mなどのコア技術戦略や、富士フィルムのコア技術の展開によるビジネスモデルの転換なども多くの学びがあります。

ものづくりの原点に戻るためのFabスペースを展開して成功している会社などがあって、そういう学びを自社に展開しようとした実績がないか、周囲を見渡してみたりすると、思いもよらない経験が社内にもあるかもしれません。

普段から武器を補充して戦略力を強化する

戦略の実行を確かなものにするため、あるいは戦略そのものを強力なものにするために、組織で持っている武器やツールは補充して強化しておきたいです。

手法やツールは様々なものがありますが、すべての手法やツールは、会社を良くしたいという目的で作られていますので、実は本質的なところでは共通する考え方がたくさん含まれています。

同じゴールを目指して、アプローチのしかたや拘るところに若干の違いがあっても、コアな部分では似ているものが多いと思っています。

さらに言うと、手法やツール、つまり戦略実行のための武器は、作法をなぞるだけでは効果が得られないものが多いと思っています。

つまり、形だけ取り入れようとすると失敗するということです。

大事なことは、手法やツールの本質的な意義を組織として吸収して、自社の課題を着実に解決するための実践をするということです。

そのために、弊社がお勧めしているのは、一つのツールに傾倒しすぎないことです。

「無知は罪」です。多くの手法や考え方を組織として学ぶことは無駄にはなりません。

弊社で特に勧めている手法、ツールの一部を例として挙げておきます。もし、まだ学ばれていなかったら、まずは学ぶところから始めてみてください。

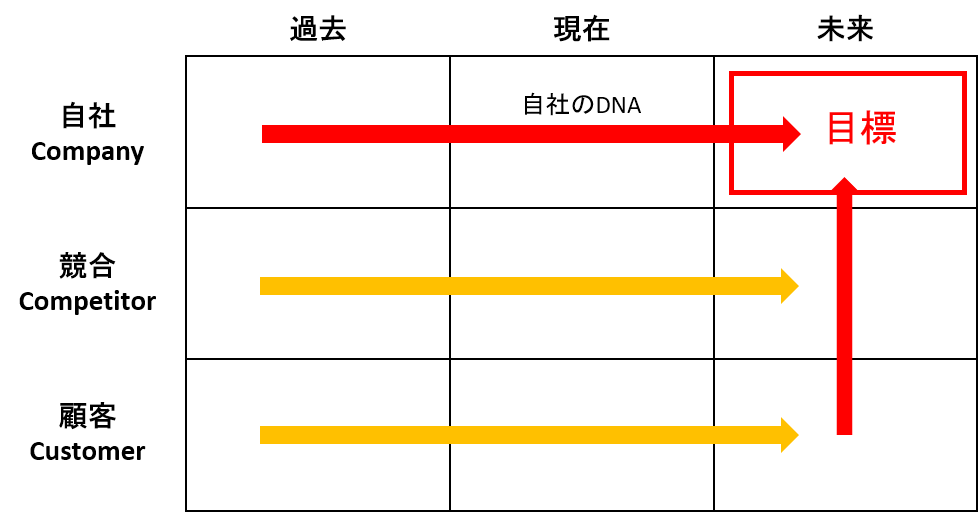

3C分析を時代の流れで見る

戦略を立てる上で、3C分析やSWOT分析は非常に有効なツールであって、多くの企業で導入されていると思います。

弊社では、この3C分析を時代の流れを見れるように若干手を加えて活用しています。

競合や顧客を分析するときに、過去から現在への流れを分析することで、未来への予測を立てます。

自社については、過去から現在の実績から自社のDNAを読み解き、DNAと競合、顧客の未来予測から自社の目指すところを決めていきます。

3C分析やSWOT分析は、やり慣れないと表面的な分析で終わってしまったり、形骸化してしまうリスクがあります。

このフレームワークは、時代の流れを読むようになっていて、自社、競合、顧客を動向としてしっかり分析できるものになっています。

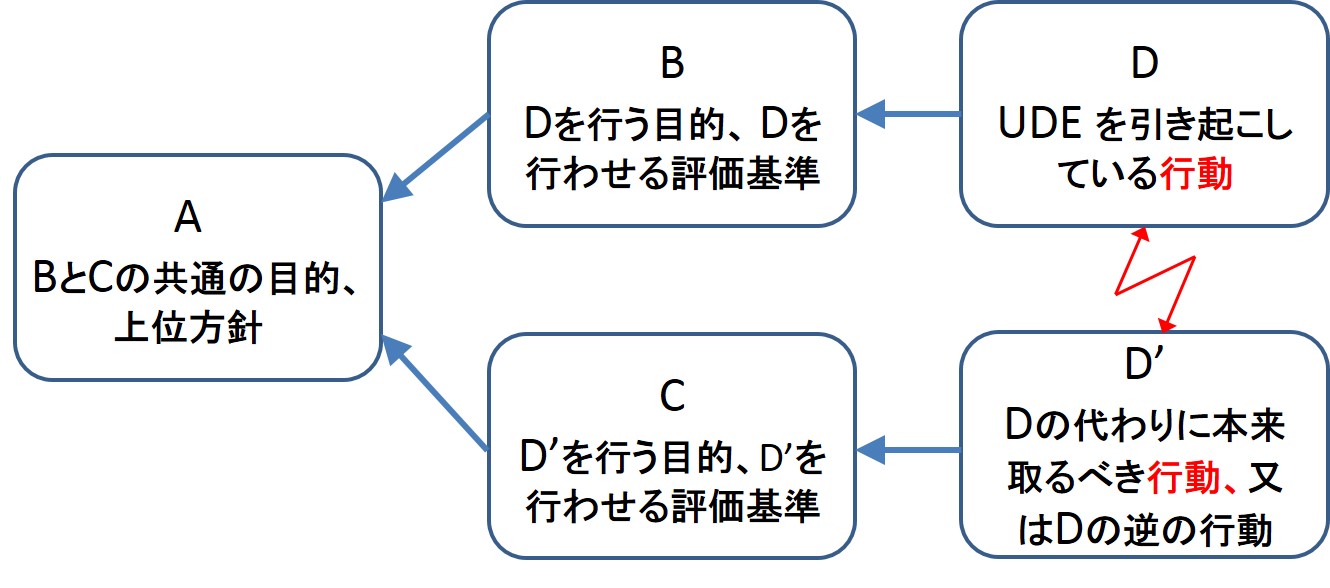

TOC(制約の理論)の問題解決フレームワーク

弊社では、現場での組織課題の分析にTOC(制約の理論)のフレームワークを使っています。

TOCのフレームワークは非常に大きなフレームワークなのですが、まず、組織の中で起きている悪い症状は、その根本原因が実は1つか2つのコア問題に収束されている、というところが非常に本質的な考え方であって、ボトルネックを見つけてそこに手を打つことでスループットを短期に向上させることができる考え方です。

対立解消図(クラウド)というツールを使って、問題を客観的に正確に捉えることができ、組織や個人の思い込みを排除してくれます。

このフレームワークの概要を別記事「開発組織における問題の構造化(第一回)」で説明していますので、よろしければ参考にしてください。

トヨタ式リーン製品開発

弊社イチオシの開発手法です。

今、世の中で広まっているトヨタ式リーン製品開発は、実はアメリカの学者さんたち(アレン・ウォード他)が、自分たちの考えた理論と実際にトヨタを視察した結果をミックスするような形で体系化したものです。

大きく言うと3つの重要要素から成り立っています。

- チーフエンジニア制

- セットベース開発

- A3報告書

この中で、チーフエンジニアとA3報告書は実際にトヨタで実践されているもので、様々な書籍で紹介されています。

セットベース開発は、非常に面白い考え方で、この考え方のエッセンスは確かにトヨタにもあるようですが、セットベースという名前で使われてはいないようです。

この辺は、アレン・ウォードが提唱した考え方をセットベースと命名し、トヨタに同じような考え方があったというのが実際のところではないかと考えています。

いずれにしても、アレン・ウォード発のリーン製品開発手法から、多くの学びがあることは事実です。

ただし、あくまで理論としての手法であるので、実践のためにはそれぞれの企業が、企業の実情に合わせて進めていく必要があります。

リーン製品開発手法の歴史的な背景、一般の手法との違い、実践のためのポイントについて、別記事「トヨタ式リーン製品開発とは」で説明しています。

プロジェクトマネージメント手法

トヨタのチーフエンジニア制は、プロジェクトマネージャーの最も進化した形なのかもしれません。

単なる開発プロジェクトのリーダーという枠を超えて、企画、設計、生産、購買、営業、サービスに至るバリューチェーン全体を一人ですべてマネージして、対象製品のP&L責任まで持つスーパーマンです。

開発プロセス自体が一人のカリスマリーダーに委ねる形になっているところも、他の多くのメーカー企業で真似できないところですが、このようなスーパーマンを継続的に生み出す土壌と言うか、組織能力を持っているところがトヨタの本当の強みなのかもしれません。

ここまでのスーパープロジェクトマネージャーでなくても、多くの企業で優秀なプロジェクトマネージャーを育成することは、大きな経営課題なのだと思います。

プロジェクトマネージャーの育成を目的に、プロジェクトマネージメント協会(PMI)というアメリカに本部を置いている団体があります。

このPMIが、企業におけるプロジェクトマネージメントのレベルアップを狙って、プロジェクトマネージメントに関する知識を体系化したPMBOK(Project Management Body of Knowledge : ピンボックと読む)を定期的に発行しています。

企業によっては、PMBOKをプロジェクトマネージャーの育成材料として活用し、PMIが主催するプロジェクトマネージャーとしての認定試験であるPMP試験を受験させて資格を取らせている会社もあります。

個人的には、PMBOKはあくまで知識を提供するもので、プロジェクトマネージメントで重要なのは実践力だと考えると、知識+実践の育成が必要だと思っています。

ただ、知識も何もなく、開発技術者から最も適任と思われる人材を武器も与えずに登用するやり方をするくらいなら、知識の概要だけでも身につけさせるべきではあると思います。

マーケティング理論

弊社が推奨しているのは、ハーバードビジネススクールのクリステンセン教授らが提唱している「ジョブ理論」という手法です。

「顧客は製品そのものを見て製品を買っているのではなく、顧客の片付けなければならない用事(Jobs to be done)を済ませるために製品を採用している」という考えをベースにした新しいマーケティングツールです。

ただし、クリステンセンの本ではこの手法のフレームワークなどが提供されておらず、あくまで考え方が事例で示されているので、なかなか実践するのが難しい手法かもしれません。

弊社で、この手法とストーリー思考、デザイン思考などを組み合わせて、独自のフレームワークを提案しています。

詳しくは、別記事「ジョブ理論を実践するためのフレームワークを教えます」を参照ください。

マーケティングは、単に製品を売るためのツールではありません。

もっと企業そのものを成長させる、企業戦略の実践そのものを司るものなのだと思います。

マーケティングの神様と呼ばれているフィリップ・コトラーは、マーケティングの進化を1.0、2.0、3.0、4.0という形で説明しています。

マーケティングそのものが進化しているというよりも、市場の変化があまりにも早く、その変化についていくために理論を進化させているのだと思います。

多くの記号での現在のマーケティングの主流は、STPマーケティングと呼ばれるものですが、これはコトラーの進化で言う2.0の段階に過ぎません。

多くの日本企業が、マーケティング視点で時代に乗り遅れているのかもしれません。

マーケティングの学び方を簡単にまとめた記事があります。参考にしてください。

戦略を正しく理解して実践する方法

ものづくり企業として収益拡大を目指し、やるべきこととやらないことを選択して目標を絞り、戦略実行のための武器を充実させたら、最後に正しい戦略を理解した上で、戦略を立て実践していきます。

正しい戦略と間違った戦略

別記事「開発組織の戦略立案3つの重要要素」にも書きましたが、戦略の本質は、高い目標と現状とのギャップを埋めて、目標達成の確率を上げることです。

戦略の基本構造は、

- 診断・分析

- 基本方針

- 行動

の3つになり、行動が伴わないものは戦略とは呼べません。

間違った戦略の例をいくつか示しておきます。

- 高い目標を立てることを戦略と誤解する

- 重要な問題に取り組んでいない空疎なもの

- すべての課題を列挙してすべてに対策を打とうとする

良い戦略は、驚きでありシンプルなものです。また、誰も思いつかないけど、後で聞くと納得感のあるものでもあります。

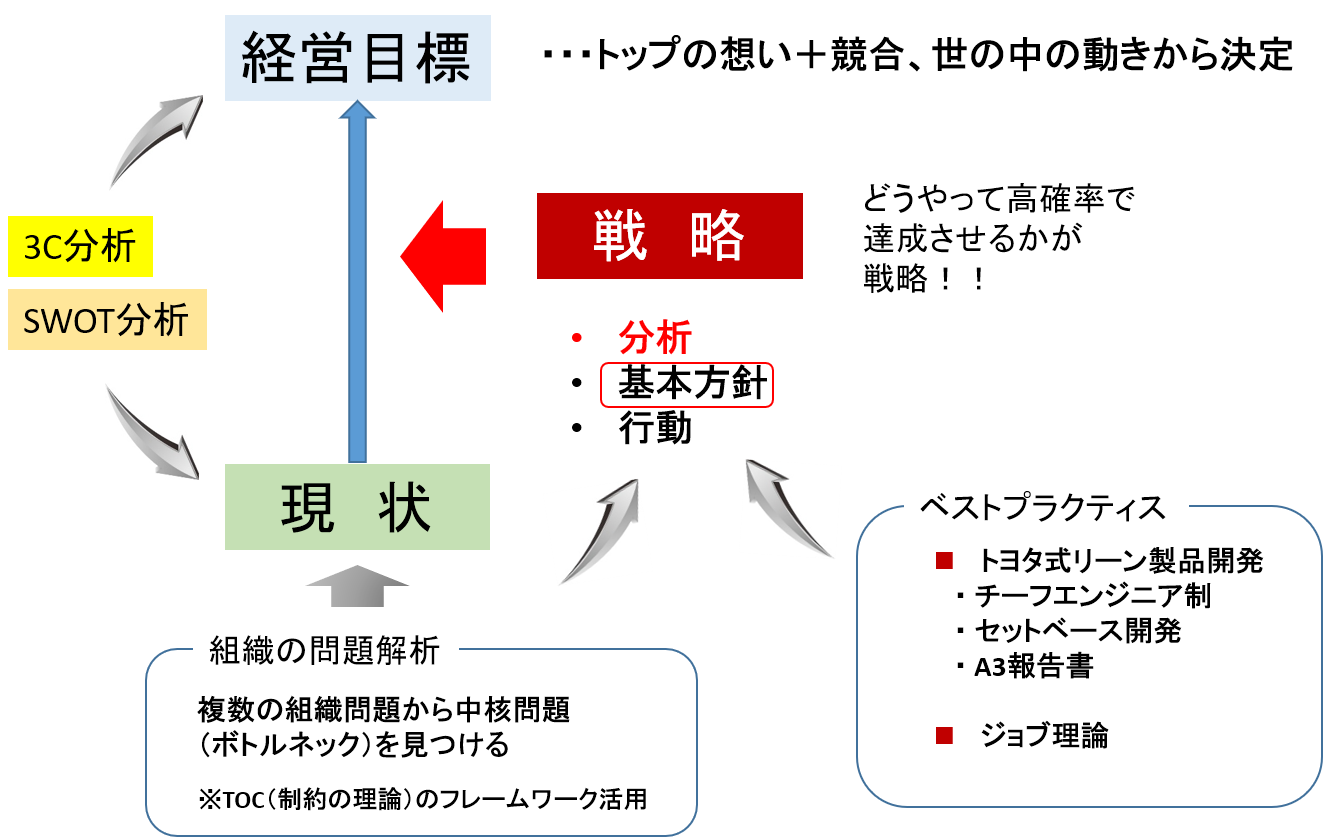

開発戦略7ステップ

上図は、弊社が推奨する戦略立案の全体像です。

経営目標は、冒頭でお話しした通り絞るべきですが、3C分析やSWOT分析結果によって必要に応じて調整してください。

現状分析は、経営視点での分析に加えて、現場視点での課題をTOC(制約の理論)を使ってコア問題を特定します。

分析後の基本方針を決める際に、自社の武器を活用します。

弊社で特に推奨しているのは、ベストプラクティスとしてトヨタ式リーン製品開発手法と新しいマーケティング手法であるジョブ理論の良いところを取り入れることです。

開発戦略の7つのステップとして下のようにまとめます。

ものづくり企業の収益改善戦略7つのステップ

- 本質思考、考える力を個人と組織につける活動の早期開始

(ex. A3報告書文化、因果関係マップの活用) - ベストプラクティス(世の中の成功事例)を深く理解し自社の武器に取り入れる

(リーン製品開発、ジョブ理論など) - 自社、競合、世の中の動きを客観的に分析する(3C、SWOT分析)

- 組織問題の中核問題(ボトルネック)を突き止める(ex.TOCの活用)

- トップの想い、分析結果から目標を設定する

- 自社保有の武器を活用し、分析結果と中核問題への対応から戦略の基本方針を決め、障害や副作用を考慮して行動計画を立てる

- PDCAを回しながら継続的に改善を続け、定期的に3に戻る

戦略は結果をコミットするものではありません。

勝つ確率を高めるための策略です。

ときには大胆に、かつ負けないことが大事なことで、撤退や軌道修正も戦略のなかで必要な行動です。

高い目標を設定するほど、目標到達までの道のりは長くなることもあります。

長い時間での高い目標を維持しつつ、短期間の小さなステップごとでしっかり成果を刈り取るような行動計画にすることも戦略実行においては非常に大事なことです。

弊社では、ものづくり企業の負けない戦略立案と実践を支援します。

参考記事: 「社会で活躍するために戦略を学び戦略思考を身につける方法」

【無料】個別相談をお受けしています。

ものづくり企業の改革を支援する弊社で、組織改革の戦略立案に関して、無料でご相談をお受けしています。

相談方法:Zoomによるオンライン面談

相談時間:1時間程度

相談者 :賀門宏一(フューチャーシップ代表)

日程調整:下記フォームでご連絡いただいた後、メールにて調整

※下記フォームよりお申込みください。折り返し、こちらからご連絡いたします。

この記事を気に入ってくれたら、下の”いいね”ボタンをお願いします!!